ما هي أسباب تباين السماكة في المنتجات المشكّلة بواسطة عملية التشكيل الحراري؟

التشكيل الحراري عبارة عن تقنية تصنيع مرنة تقوم بتشكيل الأغشية والصفائح البلاستيكية في منتجات مختلفة، حيث يكون تباين السماكة أمرًا حاسمًا لكل من التصميم والوظيفة.

اختيار المواد والسماكة: يؤثر نوع البلاستيك المستخدم بشكل كبير على سُمك المنتجات النهائية. فعلى سبيل المثال:

أفلام البوليسترين (PS): تُستخدم عادةً للنظارات الشفافة التي تستخدم لمرة واحدة بسماكة أقل من 0.5 مم بشكل عام.

صفائح البولي بروبلين (PP): تُستخدم للنظارات الملونة أو حاويات الستايروفوم، التي عادةً ما يتجاوز سمكها 0.5 مم.

برمجة المنتجات: من العناصر المهمة في تصميم المنتج برمجة المنتج، والتي تحدد السماكات والأبعاد المطلوبة لكل تطبيق. وفي حالة الزجاجات، يُشار إلى هذه العملية باسم برمجة الباريسون، وهي طريقة طورها لأول مرة دينيس هانكار في سينسيناتي.

الزجاجات وتباين السماكة: خذ زجاجة المشروبات الغازية كمثال: فهي تتميز برقبة وقاعدة أكثر سمكًا بينما يظل الجسم أرق. يخدم هذا التصميم أغراضاً أساسية:

يتطلب العنق سُمكاً إضافياً لإنشاء سدّ محكم الإغلاق من أجل وضع غطاء محكم الإغلاق.

يجب أن تكون القاعدة أكثر سماكة لتوفير الوزن والدعم اللازمين للزجاجة.

تُعد اختلافات السُمك أمرًا بالغ الأهمية لتحسين أداء المنتجات المشكّلة بالحرارة. على سبيل المثال، يمكن أن يؤدي السماكة الموحدة في عناصر مثل الخزانات الكيميائية إلى عدم كفاية الصلابة والثبات. وبالتالي، يتم دمج الاختلافات المتعمدة في السُمك لضمان أن كل منتج يلبي المتطلبات الوظيفية المقصودة بفعالية.

استراتيجيات تعزيز الصلابة في منتجات البولي بروبيلين المشكل بالحرارة والبولي إيثيلين عالي الكثافة

بعد عملية التشكيل الحراري، هناك العديد من التقنيات الثانوية المتاحة لتعزيز صلابة أو قوة تأثير البولي بروبلين (PP) والبولي إيثيلين عالي الكثافة (HDPE). بينما تحتفظ هذه البوليمرات البلاستيكية الحرارية بصلابتها ومقاومتها للمواد الكيميائية بعد التشكيل، يمكن للطرق التالية تحسين صلابتها:

التشابك الكيميائي: تتمثل إحدى الإستراتيجيات الفعالة للغاية في تطبيق معالجات كيميائية تعزز التشابك داخل البوليمرات. وتنطوي هذه العملية على تشكيل روابط بين سلاسل البوليمر، مما يخلق شبكة صلبة تعزز مقاومة التشوه الحراري.

الشيخوخة البدنية: طريقة أخرى قابلة للتطبيق هي التقادم الفيزيائي، والتي تنطوي على تخزين الجزء المشكل بالحرارة في درجات حرارة محيطة أو مرتفعة قليلاً على مدى فترة طويلة. وهذا يسمح لسلاسل البوليمر بالاستقرار وزيادة الصلابة بمرور الوقت. ومع ذلك، يمكن أن تكون هذه العملية تدريجية وقد لا توفر الصلابة المطلوبة لجميع التطبيقات.

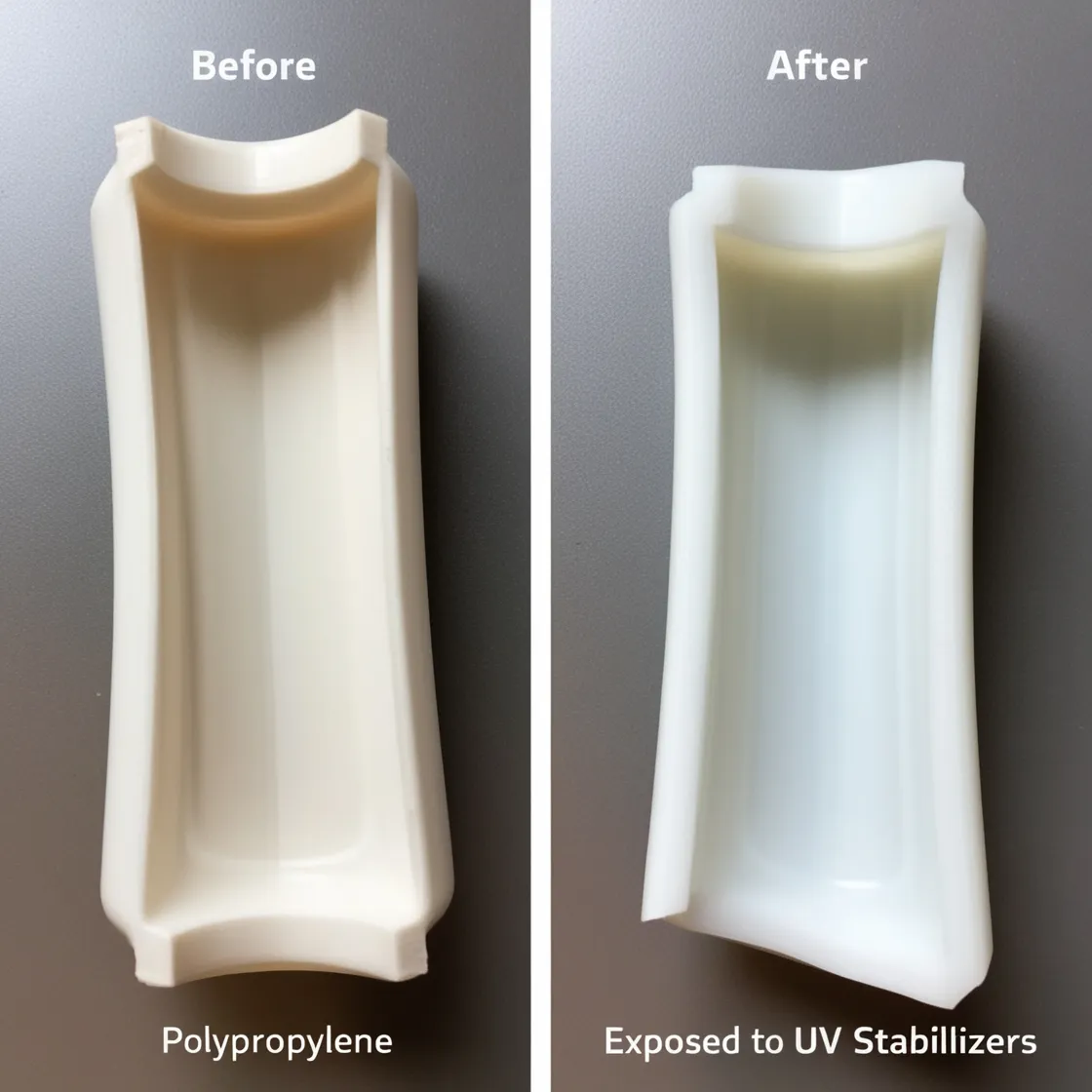

التثبيت بالأشعة فوق البنفسجية: يمكن أن يساهم التعرض للأشعة فوق البنفسجية (UV) أيضًا في تصلب الـ PP وHDPE نتيجة لعملية التثبيت. وتعزز إضافة مثبتات الأشعة فوق البنفسجية من مقاومة الجزء للعوامل الجوية، ويمكن أن يؤدي التعرض المطول إلى زيادة الصلابة.

التلدين بعد التشكيل الثلاثي: التلدين هو عملية محكومة تنطوي على تسخين المادة إلى درجة حرارة محددة تليها مرحلة تبريد بطيئة. يمكن لهذه الطريقة تخفيف الضغوط الداخلية وقد تؤدي إلى زيادة الصلابة. من الضروري إدارة هذه العملية بعناية لمنع التواء أو تشوه الجزء.

تأثير سُمك المادة: عند تقييم تقنيات التصلب هذه، يعتبر عمق التشكيل من الاعتبارات المهمة. عادةً ما تستلزم الأشكال الأعمق عادةً مزيدًا من التمدد للمادة، مما قد يؤدي إلى انخفاض السماكة في تلك المناطق. قد يؤدي تأثير التخفيف هذا إلى زيادة المرونة، مما قد يتعارض مع جهود التصلب المقصودة. لذلك، من الضروري تقييم طرق التصلب مع مراعاة هذه الاختلافات في السماكة لضمان أن المنتج النهائي يفي بمتطلباته الوظيفية.

كل طريقة لتعزيز الصلابة لها مزايا وعيوب مميزة. ويتأثر اختيار العملية الأكثر ملاءمة بالاستخدام المحدد وخصائص الأداء المطلوبة للمكون المشكل بالحرارة.

كيف يتم اختبار جودة صفائح التشكيل الحراري؟

لضمان جودة الصفائح المشكلة بالحرارة، يتم استخدام تقنيات اختبار مختلفة، يركز كل منها على خصائص المواد المختلفة. فيما يلي طرق الاختبار الأساسية:

- الفحص البصري:

يتضمن الفحص الأولي البحث عن العيوب السطحية مثل الخدوش أو الفقاعات أو تغير اللون.

- قياس السُمك:

يتم استخدام الفرجار أو الميكرومتر لقياس سُمك الصفيحة في عدة نقاط للتأكد من أنها موحدة.

- الاختبار الميكانيكي:

- اختبار قوة الشد: يقيّم هذا الاختبار مدى قدرة المادة على تحمل قوى الشد.

- اختبار قوة الانحناء: يقيّم هذا الاختبار قدرة المادة على مقاومة الانحناء.

- اختبار مقاومة الصدمات: يقيس هذا الاختبار متانة الصفيحة عند تعرضها لصدمات مفاجئة.

- اختبار مقاومة الحرارة:

يفحص هذا الإجراء أداء المادة في درجات الحرارة المرتفعة، ويتحقق من احتفاظها بخصائصها دون التواء.

- اختبار ثبات الأبعاد:

يبحث هذا التقييم في مدى انكماش المادة أو تشوهها في ظل الظروف البيئية المختلفة، مثل الحرارة أو الرطوبة.

- اختبار المقاومة الكيميائية:

يقيّم هذا الاختبار قدرة المادة على تحمل التعرض لمواد كيميائية مختلفة دون تدهور.

- اختبار طاقة السطح:

يتم قياس طاقة السطح لتحديد مدى ملاءمة المادة للربط أو الطباعة أو الطلاء.

- اختبار الشفافية والوضوح:

بالنسبة للصفائح الشفافة أو الشفافة، يقيّم هذا التقييم الوضوح البصري وخصائص انتقال الضوء.

- اختبار خصائص الحاجز:

تفحص هذه الطريقة فعالية الصفيحة ضد الغازات أو الرطوبة، وهو أمر حيوي لأغراض التغليف.

- اختبار الالتصاق:

يحدد ذلك مدى جودة التصاق الطلاءات أو المطبوعات بسطح اللوح.

كيف تنتقل المادة من الحبيبات إلى رقائق؟

تحضير المواد:

اختر الحبيبات البلاستيكية المناسبة، وتشمل عادةً البوليسترين (PS) والبولي بروبيلين (PP) والبولي إيثيلين تيريفثاليت (PET). تأكد من تجفيف المادة لإزالة الرطوبة ومنع تكون الفقاعات أو العيوب أثناء التسخين.

عملية البثق:

التغذية:

يتم تغذية الحبيبات البلاستيكية في قادوس الطارد عن طريق الجاذبية أو النقل الميكانيكي (مثل الناقل اللولبي). يحتوي القادوس عادةً على مستشعرات لمراقبة معدل التغذية، مما يضمن استقرار التغذية.

التسخين والذوبان:

يحتوي الطارد على مناطق تسخين متعددة، مما يزيد من درجة الحرارة تدريجيًا. يمكن التحكم في كل منطقة بشكل مستقل لتتناسب مع خصائص انصهار المواد المختلفة. يتم دفع البلاستيك المصهور من خلال هذه المناطق بواسطة البرغي، مما يحقق حالة ذوبان موحدة.

الخلط:

يلعب تصميم اللولب (مثل العمق والدرجة والشكل) دورًا حاسمًا في الخلط، مما يضمن توزيع المواد المضافة (مثل المادة الرئيسية الملونة ومضادات الأكسدة وغيرها) بالتساوي في جميع أنحاء المادة الأساسية، مما يمنع عدم اتساق المواد.

البثق:

يتم بثق البلاستيك المنصهر من خلال قالب لتشكيل صفيحة متصلة. ويحدد تصميم القالب عرض وسُمك الصفيحة باستخدام قالب مسطح عادةً.

أثناء عملية البثق، يعد الحفاظ على الضغط ودرجة الحرارة المناسبين أمرًا ضروريًا لضمان تجانس الصفيحة.

التبريد والتصلب:

تدخل الصفيحة الساخنة على الفور إلى جهاز تبريد، وعادةً ما يكون ذلك على شكل لفائف تبريد أو حمام مائي. تستخدم لفائف التبريد تبريد الماء أو الهواء لخفض درجة حرارة الصفيحة بسرعة، مما يمنع التشوه.

يمكن ضبط عملية التبريد للتحكم في سرعة التبريد، مما يضمن سمكًا موحدًا وتصلبًا موحدًا للصفائح.

القطع واللف:

يمكن لف الصفيحة المبردة إما على شكل لفائف أو تقطيعها إلى أطوال وعرض محددين. وعادةً ما يتم إجراء القطع آلياً باستخدام السكاكين لضمان سلاسة الحواف.

التشكيل الحراري:

التدفئة:

توضع الصفائح المقطوعة في ماكينة التشكيل الحراري، حيث يتم تسخينها إلى حالة التليين باستخدام الأشعة تحت الحمراء أو التسخين الحراري، وعادةً ما تتراوح درجة الحرارة بين 160 درجة مئوية و200 درجة مئوية.

التشكيل:

يتم وضع الصفيحة المخففة في قالب، حيث يتم تركيبها بإحكام على شكل القالب باستخدام التشكيل بالتفريغ (عن طريق إزالة الهواء من القالب) أو التشكيل بالضغط (عن طريق الضغط بالهواء).

أثناء التشكيل، يتم تثبيت الصفيحة في القالب لضمان دقة التشكيل.

التبريد وإزالة القوالب:

يتم تبريد الصفيحة المشكّلة باستخدام الماء أو الهواء عادةً للتصلب. وبمجرد تبريدها، يتم إزالة المنتج النهائي من القالب.

ما بعد المعالجة:

ويخضع المنتج النهائي للتشذيب أو التثقيب أو غير ذلك من المعالجة اللاحقة لتلبية متطلبات الاستخدام المحددة. وقد تتطلب بعض المنتجات أيضًا طباعة أو زخارف أخرى.

فحص الجودة:

وأخيرًا، يخضع المنتج النهائي لفحص جودة شامل، بما في ذلك قياس الأبعاد والفحص البصري واختبار الخصائص الفيزيائية، مما يضمن الامتثال للمواصفات والمعايير.

إتقان استخدام الصفائح المشكّلة بالحرارة: كيفية تأثير سُمك المواد على الجودة والوظيفة

إذا كنت تفكر في التشكيل الحراري لمشروعك، فاحرص على ملاحظة ما يلي: تأتي الألواح المشكلة بالحرارة بسماكات متعددة. وذلك لأن هذه العملية متعددة الاستخدامات يمكن استخدامها لصنع كل شيء بدءًا من عبوات الطعام (فكر في أكواب الزبادي) إلى ألواح أبواب السيارات. وغالبًا ما تتطلب المنتجات المختلفة سماكة مواد مختلفة أيضًا.

هل تريد التأكد من أن منتجات التشكيل الحراري الخاصة بك تبدو رائعة وتعمل بشكل مثالي؟ أحد الأشياء التي قد لا تفكر فيها هو مدى سماكة الصفيحة البلاستيكية عند تشكيلها. لا يمكن أن يكون رقيقًا جدًا أو سميكًا جدًا إذا كنت تريد الحصول عليه بشكل صحيح. سنخبرك بكل ما تحتاج إلى معرفته حول اختيار أفضل مقياس (هكذا يتم قياس السُمك) للتشكيل الحراري الناجح؛ سواء كنت تريد الحصول على عبوات جميلة تُظهر مهاراتك في التصميم أو قطع غيار سيارات قوية لا تنكسر عند الحاجة إليها. تعرّف في هذه المدونة على كيفية اختيار مقياس المواد البلاستيكية المناسب لتحقيق أفضل أداء وظيفي وشكل وجماليات في منتجات التشكيل الحراري.

دور سُمك المادة في التشكيل الحراري

تتأثر خصائص المنتج المشكل بالحرارة بسُمكه. ويشمل ذلك كل شيء بدءًا من مدى قوته ومقاومته للتلف، وصولاً إلى تشطيب السطح وحتى الوزن. إن معرفة نطاق السُمك الأفضل لهذه العوامل أمر مهم إذا كنت تريد أن تكون منتجاتك ذات جودة عالية - وأيضًا إذا كنت تريد تصنيعها بشكل اقتصادي باستخدام التشكيل الحراري!

السلامة الهيكلية ومقاومة الصدمات

توفر الصفائح الأكثر سمكًا دعمًا هيكليًا محسنًا ومقاومة أعلى للصدمات، مما يجعلها مناسبة للمنتجات التي تتطلب المتانة، مثل أغلفة الأجهزة الإلكترونية أو الأغطية الواقية للآلات.

جودة السطح

تبدو العناصر مثل الإلكترونيات أو العبوات أفضل إذا كانت ذات تشطيبات دقيقة. ولتحقيق ذلك، يستخدم التشكيل الحراري مواد يمكن تحويلها إلى أسطح ناعمة دون الكثير من التلميع المكلف - وأحيانًا باستخدام صفائح رقيقة جدًا من المادة.

اعتبارات الوزن

تفضل العديد من الصناعات الآن المنتجات خفيفة الوزن لأنها أرخص في النقل، وتستخدم وقودًا أقل، كما أنها أسهل في الإدارة. وباستخدام صفائح أو مواد أقل سمكاً مع الحفاظ على قوتها بما فيه الكفاية - بحيث لا تنكسر أو تتفكك - يمكن للمصنعين صنع منتجات نهائية أقل وزناً بكثير.

السُمك الأقصى للورقة

لا يزيد سمك الصفائح المشكلة بالحرارة عادةً عن 0. 5 بوصة (12. 7 مم). ومع ذلك، فإن هذه السماكة أقل شيوعًا. وهي تميل إلى أن تكون للوظائف الشاقة التي تحتاج إلى أجزاء قوية للغاية: فكر في قطع السيارات وعناصر الماكينات الكبيرة وبعض أغطية المعدات. يُشار إلى صفائح التشكيل الحراري بهذا السُمك عمومًا باسم التشكيل الحراري السميك.

هناك أوقات يتطلب فيها التشكيل الحراري استخدام أكثر المواد البلاستيكية سُمكًا. وهذا ينطبق بشكل خاص على بعض المنتجات التي تحتاج إلى أن تكون قوية أو ذات عمق كبير. إليك الأسباب التي قد تدفعك إلى اختيار البلاستيك السميك - وما المزايا التي يمكن أن يقدمها.

- التشكيل الحراري بالسحب العميق

إذا كنت ترغب في صنع قطع بلاستيكية كبيرة باستخدام تقنيات السحب العميق - وتلك التي لا تعاني من أي ترقق أو انقسام عند تشكيلها - ستحتاج إلى استخدام الكثير من المواد والألواح البلاستيكية ذات المقاييس الثقيلة.

- المكونات الصناعية للخدمة الشاقة

إذا كنت بحاجة إلى مكونات يمكنها التعامل مع الظروف الصناعية القاسية، فأنت بالتأكيد تريد مكونات مصنوعة من مواد ثقيلة. توفر هذه المواد متانة لا مثيل لها - فهي تقاوم التلف والتآكل الناتج عن الاستخدام القاسي بشكل أفضل بكثير من الأنواع الأخرى.

- المنتجات كبيرة الحجم

تتطلب منتجات مثل أحواض الاستحمام وبطانات سرير الشاحنة وأجزاء معينة من السيارة بلاستيكاً أكثر سمكاً لكي تصمد جيداً مع الاستخدام - خاصةً على مساحات كبيرة - وتستمر في العمل بشكل صحيح.

الحد الأدنى للسماكة

على الطرف الآخر من الطيف، يمكن أن تكون الصفائح المشكلة بالحرارة رفيعة حتى 0. 014 بوصة (0. 35 مم) أثناء التشكيل الحراري الرقيق - وغالبًا ما تستخدم في الأكواب والأغطية والصواني والحاويات وغيرها من مواد التعبئة والتغليف التي تستخدم لمرة واحدة. يعد الإنتاج السريع والفعالية من حيث التكلفة من خلال استخدام المواد من مزايا التشكيل الحراري الرقيق؛ وهي اعتبارات مهمة في صناعة تركز بشدة على تحقيق الربحية مثل التعبئة والتغليف.

اكتشف فن وفعالية التشكيل الحراري رقيق المقياساكتشف كيف تسمح هذه التقنية للمصنعين بصناعة عناصر دقيقة ومفصلة بدقة - كل ذلك مع توفير المال.

الحد الأدنى لسُمك المواد: التخفيف من أجل الدقة

- وفورات في التكاليف

توفر الألواح الرقيقة المال عند شرائها وتعني أيضًا أن تسخين الألواح وتشكيلها يستغرق وقتًا أقل - لذا فإنك تستخدم طاقة أقل في هذا الجزء من العملية، ويتم تصنيع المنتجات بسرعة أكبر أيضًا.

- الأشكال التفصيلية والمعقدة

إذا كنت تبحث عن تصاميم معقدة وتفاصيل دقيقة، فإن المواد ذات المقاييس الرفيعة هي الطريقة المثلى. يمكن لهذه المواد التقاط الفروق الدقيقة في القالب وسطح الأداة بشكل أفضل - مما يعني أنها تنتج عناصر مفصلة للغاية وتبدو جيدة أيضًا.

- التعبئة والتغليف المرن

لعب التشكيل الحراري الرقيق دورًا رئيسيًا في رواج العبوات المرنة الشفافة المرنة في صناعات الأغذية وتجارة التجزئة والصناعات الطبية. ويوفر هذا النوع من المواد حاجزًا ممتازًا لحماية المنتجات بالإضافة إلى رؤية جيدة للمستهلكين.

العوامل المؤثرة في اختيار السُمك

تحدد عدة عوامل السماكة المناسبة للمنتج المشكل بالحرارة، بما في ذلك:

متطلبات المتانة: العناصر الأثقل وزناً والأكثر متانة تحتاج إلى مادة بلاستيكية أكثر سمكاً.

احتياجات المرونة: قد تستفيد العناصر المرنة، مثل أنواع معينة من العبوات، من المواد الأقل سمكًا.

ملامح القالب: يمكن أن يتطلب تعقيد القالب وعمقه إجراء تعديلات في سُمك المادة البلاستيكية لتحقيق التفاصيل المطلوبة والسلامة الهيكلية.

نوع المادة: تتميز المواد البلاستيكية المختلفة بخصائص متفاوتة من حيث القوة والمرونة، والتي يمكن أن تؤثر على السُمك الأمثل لتطبيق معين. تشمل المواد شائعة الاستخدام ABS والبوليسترين والبولي إيثيلين والبولي فينيل كلوريد متعدد الفينيل.