Los moldes de termoconformado son esenciales para fabricar piezas de plástico moldeando láminas de plástico calentadas para darles formas específicas. La elección del material del molde influye directamente en la eficacia, durabilidad y calidad del proceso de producción. Este artículo analiza los distintos materiales utilizados para fabricar moldes de termoformado, como el aluminio, el acero, los materiales compuestos y las resinas fenólicas. Cada material ofrece ventajas distintas, y la selección del adecuado depende de las necesidades específicas del proceso de termoformado, como los tiempos de ciclo, la complejidad de la pieza y la rentabilidad.

1. Moldes de aluminio

El aluminio es uno de los materiales más utilizados para los moldes de termoformado. Su uso generalizado se debe a una combinación de asequibilidad y excelentes propiedades que se adaptan a la producción industrial.

Principales ventajas de los moldes de aluminio

Conductividad térmica: La conductividad térmica superior del aluminio le permite absorber y distribuir el calor uniformemente por toda la superficie del molde. Esta propiedad reduce el tiempo de calentamiento y acorta cada ciclo de producción, un factor crítico en la fabricación de grandes volúmenes. Los ciclos más rápidos no sólo aumentan la productividad, sino que también reducen el consumo de energía, lo que se traduce en un ahorro significativo.

Relación resistencia-peso: El aluminio es a la vez ligero y resistente, y proporciona la estabilidad estructural necesaria para soportar esfuerzos mecánicos repetidos. Su reducido peso minimiza el desgaste de los equipos, lo que prolonga la vida útil de la maquinaria utilizada en el proceso.

Resistencia a la corrosión: El aluminio resiste la corrosión incluso cuando se expone a altas temperaturas y a materiales plásticos como PP, PS o PET. Esta estabilidad minimiza los costes de mantenimiento y prolonga la vida útil del molde.

Los moldes de aluminio son especialmente adecuados para industrias que requieren una producción frecuente con tiempos de ciclo cortos y un rendimiento fiable, lo que los convierte en una opción popular en diversas aplicaciones de termoformado.

2. Moldes de acero

El acero, especialmente el acero inoxidable, es otro material destacado utilizado en la fabricación de moldes de termoformado. Los moldes de acero son conocidos por sus excepcionales propiedades mecánicas, su durabilidad y su capacidad para producir piezas complejas de alta precisión.

Principales ventajas de los moldes de acero

Resistencia al desgaste: Los moldes de acero mantienen su rendimiento incluso en condiciones de uso continuo, lo que los hace ideales para entornos de producción de alta intensidad. La resistencia del material al desgaste físico prolonga la vida útil del molde y garantiza un rendimiento constante a lo largo del tiempo.

Precisión y complejidad:Los moldes de acero son muy procesables, lo que permite crear geometrías detalladas, bordes afilados y diseños intrincados. Por eso son adecuados para fabricar piezas complejas con detalles finos y acabados superficiales de alta calidad.

Alta resistencia a la tracción: El acero conserva la estabilidad dimensional a altas temperaturas, evitando deformaciones, grietas u otros problemas durante los repetidos ciclos de calentamiento y enfriamiento del termoformado. Esta fiabilidad garantiza un rendimiento constante del molde.

Los moldes de acero son especialmente adecuados para aplicaciones en las que la precisión, la durabilidad y los grandes volúmenes de producción son esenciales.

3. Moldes compuestos

En los últimos años ha aumentado el uso de materiales compuestos como el epoxi y el polímero reforzado con fibra de carbono (CFRP). Estos materiales ofrecen ventajas únicas en términos de resistencia, peso y eficiencia energética.

Características de los moldes compuestos

Estabilidad dimensional y resistencia: Los moldes de material compuesto son ligeros pero lo suficientemente resistentes como para soportar con eficacia los procesos de conformado a alta presión.

Aislamiento térmico: Aunque los materiales compuestos tienen menor conductividad térmica que los moldes metálicos, ofrecen un mejor aislamiento térmico, mejorando la eficiencia energética durante el ciclo de moldeo.

Los moldes de material compuesto son una buena opción para aplicaciones en las que se prioriza el diseño ligero y el ahorro de energía, aunque pueden no ser tan duraderos como los moldes metálicos para un uso a largo plazo.

4. Moldes de resina fenólica

Los moldes de resina fenólica se utilizan ampliamente en situaciones en las que se requieren soluciones rentables. Estos moldes proporcionan una excelente estabilidad térmica y química a la vez que son asequibles, lo que los hace ideales para proyectos de producción a corto plazo o de bajo volumen.

Principales ventajas de los moldes de resina fenólica

Estabilidad térmica:Los moldes de resina fenólica pueden mantener la forma y la precisión dimensional a altas temperaturas, garantizando un rendimiento constante a lo largo de ciclos térmicos repetidos.

Resistencia química y a la abrasión:Estos moldes resisten la corrosión de los productos químicos y el desgaste de la fricción física, manteniendo su eficacia incluso cuando se utilizan con diversos materiales plásticos como PE, PP o PET.

Calidad del acabado superficial:Los moldes de resina fenólica producen superficies lisas y de alta calidad, lo que reduce la necesidad de pulido o acabado adicional.

Rentabilidad:Debido a sus bajos costes de producción y mantenimiento, los moldes de resina fenólica son ideales para la fabricación de prototipos, productos de prueba y series cortas de producción.

Los moldes de resina fenólica ofrecen a las empresas una solución flexible y económica, especialmente cuando se trata de una producción rápida o de presupuestos limitados.

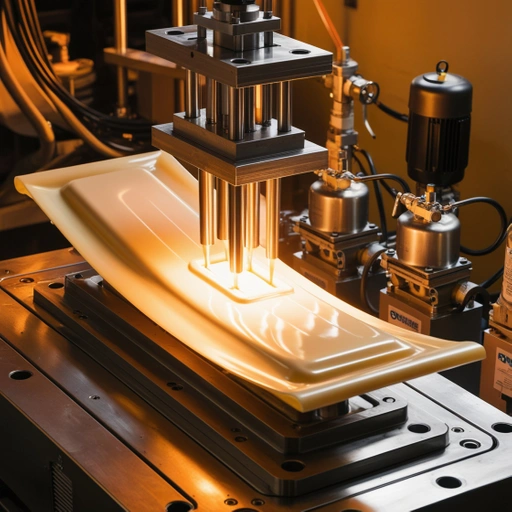

¿Cómo funciona un molde de termoformado?

Un molde de termoformado desempeña un papel fundamental en la transformación de láminas de plástico en productos finales. El proceso consiste en calentar una lámina de plástico hasta un estado flexible, colocarla sobre el molde y darle la forma deseada mediante vacío o presión. A continuación se explica paso a paso cómo funcionan los moldes de termoformado:

1. Calentamiento de la lámina de plástico

El proceso comienza con la sujeción y el calentamiento de una lámina de plástico -típicamente de PET, PP, PS o PVC- hasta que se ablanda pero no se funde. La temperatura de calentamiento suele oscilar entre 140 °C y 180 °C, dependiendo del material plástico.

2. Contacto con el molde

Una vez que la lámina alcanza la temperatura deseada, se coloca sobre el molde. El molde puede tener forma convexa (positiva) o cóncava (negativa), según el diseño.

Moldeo por vacío: Un sistema de vacío empuja el plástico calentado firmemente contra la superficie del molde, garantizando que el material se ajuste a la forma del molde.

Moldeado a presión: el aire comprimido aplicado desde arriba del plástico y el vacío desde abajo permiten moldear detalles más finos y bordes más afilados.

Asistencia mecánica:Algunos moldes utilizan tapones o pistones mecánicos para estirar previamente el plástico, lo que garantiza un grosor de pared uniforme en las piezas embutidas.

3. Enfriamiento y conformación

El enfriamiento del plástico moldeado es esencial para conservar la forma del producto. Los moldes suelen tener canales de refrigeración internos para acelerar este paso y evitar que se deforme o encoja.

4. Recorte de la pieza conformada

Una vez que el plástico se enfría y endurece, la pieza se separa de la plancha. El material sobrante de los bordes, conocido como "flash", se recorta. Las operaciones a gran escala suelen utilizar máquinas CNC automatizadas para un corte preciso.

5. Toques finales

A continuación pueden llevarse a cabo pasos de postprocesado, como taladrado, estampado o punzonado. El acabado superficial del producto refleja la textura del molde, lo que elimina la necesidad de pulido posterior.

Ejemplos de moldes de termoformado

Los moldes de termoformado se utilizan en una gran variedad de industrias. A continuación encontrará algunos ejemplos:

Moldes para envases bivalvos:Se utilizan para envases transparentes de bienes de consumo, fabricados en PET o PVC.

Moldes para envasado de alimentos: fabrican bandejas, tapas y recipientes para alimentos, normalmente de PP, PET o PS.

Moldes de envasado de dispositivos médicos:Cree envases estériles para dispositivos médicos, utilizando PET o materiales de alta barrera.

Moldes para vasos y tapas desechables:Produzca vasos de plástico con nervaduras o texturas detalladas, utilizando PP, PS o PET.

Moldes para envases blíster: Forman compartimentos transparentes para productos farmacéuticos o pequeños aparatos electrónicos, normalmente utilizando PVC o PET.

Moldes para expositores de puntos de venta:Cree bandejas y expositores personalizados para entornos minoristas, utilizando PET o PVC.

Conclusión

Elegir el material adecuado para los moldes de termoformado es crucial para garantizar el éxito de la producción. El aluminio y el acero ofrecen gran resistencia y durabilidad, mientras que los materiales compuestos proporcionan opciones ligeras y energéticamente eficientes. Las resinas fenólicas destacan por su resistencia química y la calidad de su acabado superficial, lo que las hace ideales para proyectos a corto plazo. En última instancia, la elección del material del molde depende de factores como el tiempo del ciclo de producción, la complejidad del producto y consideraciones presupuestarias. Con el material y el diseño de molde adecuados, las empresas pueden conseguir procesos de termoformado eficaces y rentables.

Esta completa guía destaca los materiales esenciales y sus propiedades, garantizando que los fabricantes tomen decisiones informadas para obtener resultados óptimos de producción.