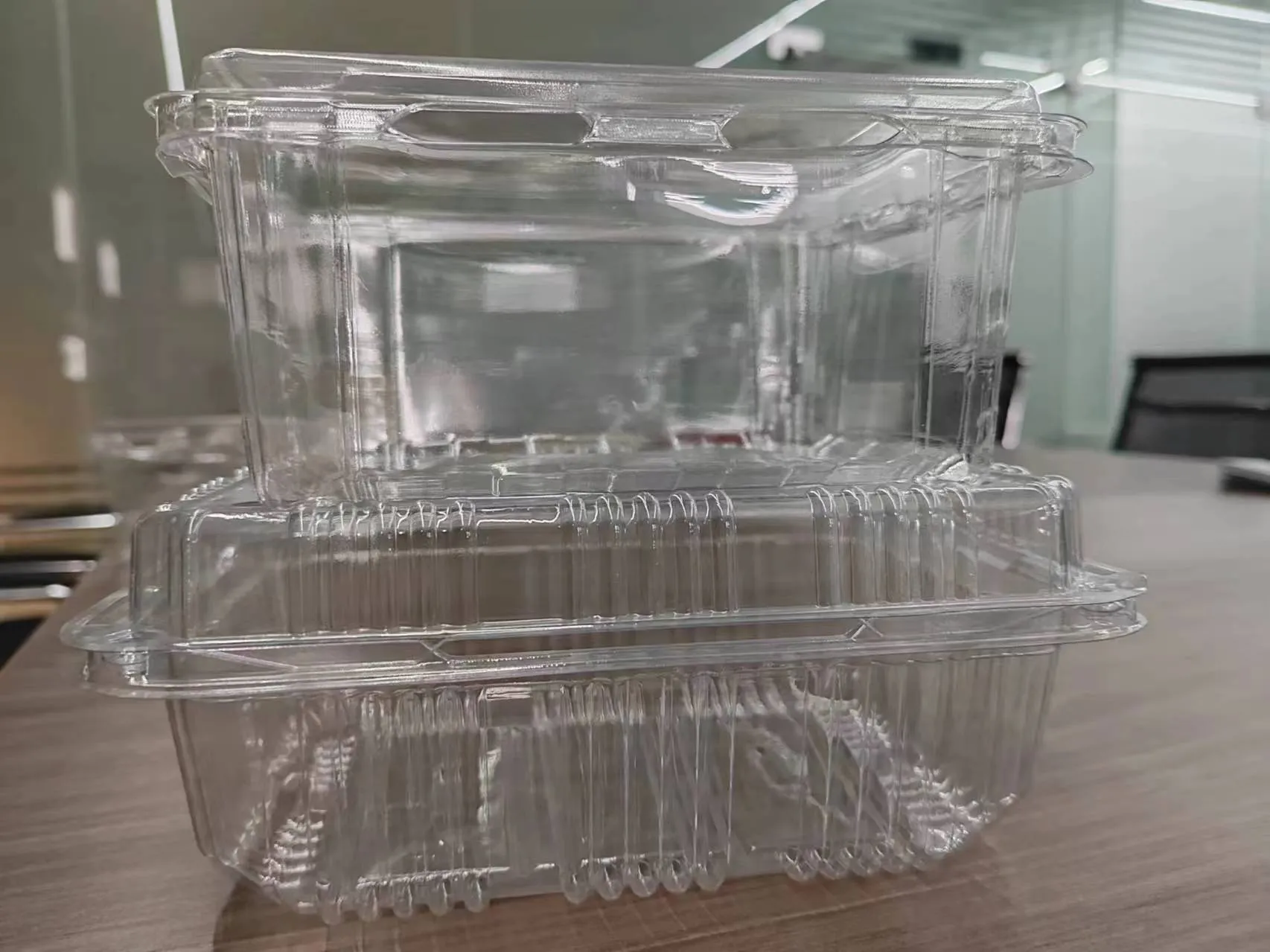

Proceso avanzado de doble presión: mejora de la calidad y la eficacia del moldeo de envases termoformados de PET tipo bivalva

El secreto: tecnología avanzada de termoformado

El proceso de creación de envases de PET termoformados clamshell es la vanguardia que distingue a los líderes del sector: el termoformado. A diferencia de los métodos tradicionales, que se basan únicamente en el vacío, nosotros utilizamos un método de doble presión de última generación que combina presión positiva y negativa.

Proceso de formación de conchas de PET: combinación de presión positiva y negativa

Nuestra línea de producción utiliza un avanzado sistema de moldeo de doble presión que emplea tanto presión positiva como negativa para dar forma a los materiales de PET. Este enfoque presenta ventajas significativas con respecto a los sistemas tradicionales de presión única:

Efecto de presión positiva:

El aire comprimido (normalmente 0,5-0,8 MPa) empuja el PET reblandecido dentro del molde.

Asegúrese de que el material rellena adecuadamente los detalles intrincados del molde, especialmente los dibujos profundos y las estructuras finas.

Efecto de presión negativa:

Al mismo tiempo, se aplica vacío (aproximadamente -0,08 MPa) para estirar el material de modo que se ajuste a la superficie del molde.

Mejora la precisión del moldeo y reduce la formación de burbujas y defectos.

Sinergia de presión:

La combinación de presión positiva y negativa permite un control más preciso del flujo y la distribución del material.

Permite una distribución más uniforme del grosor de las paredes, especialmente en productos con geometrías complejas.

Proceso de moldeo por presión positiva y negativa

Fase de calentamiento:

Las láminas de PET se transportan a la zona de calentamiento mediante calentadores de infrarrojos controlados con precisión.

La temperatura se controla a 120-160°C para alcanzar el estado ideal de moldeado del PET.

Etapa de formación:

Posicionamiento inicial:

La lámina de PET ablandada se coloca con precisión sobre el molde.

Aplicaciones de presión positiva:

Se inyecta rápidamente aire comprimido para empezar a empujar el PET dentro del molde.

La curva de presión está optimizada para evitar que el material se estire en exceso o se desgarre.

Activación de la presión negativa:

Mientras actúa la presión positiva, comienza a aplicarse vacío en el fondo del molde.

La presión negativa ayuda a que el material se adapte mejor a la superficie del molde y rellene los pequeños detalles.

Equilibrio de presión:

La proporción de presión positiva y negativa se ajusta en tiempo real para adaptarse a las necesidades de moldeo de las distintas zonas.

Utilice un sistema de válvulas de alta respuesta para conseguir una regulación de la presión al nivel de milisegundos.

Etapa de mantenimiento de la presión:

Una vez que el material está completamente formado, la presión se mantiene durante un cierto tiempo.

Esta etapa garantiza la estabilidad dimensional del producto y reduce la deformación posterior.

Enfriamiento y solidificación:

El sistema de control de la temperatura del molde se enfría rápidamente, normalmente mediante refrigeración por agua.

El diseño del gradiente de temperatura garantiza una refrigeración uniforme y reduce la acumulación de tensiones internas.

Demold:

Utilice un robot o un sistema neumático controlado con precisión.

Mantener una ligera presión positiva durante el proceso de desmoldeo para evitar la deformación del producto.

Innovación técnica de los sistemas de presión positiva y negativa

Sistema de control de la presión:

Adopta un sensor de presión de alta precisión y una válvula de respuesta rápida.

Utiliza el algoritmo de control PID para realizar el ajuste de la presión en tiempo real.

Diseño del molde:

Desarrollar un molde de control de presión multizona que pueda ajustar de forma independiente las presiones positivas y negativas en diferentes zonas.

Optimizar los sistemas de ventilación de moldes mediante dinámica de fluidos computacional (CFD).

Curva de presión inteligente:

Desarrollar algoritmos adaptativos de control de la presión basados en las características geométricas del producto.

Utilice la tecnología de aprendizaje automático para optimizar las curvas de presión de los distintos productos.

Eficiencia energética:

Desarrollar sistemas eficientes de aire comprimido y vacío para reducir el consumo de energía.

Implementar la tecnología de recuperación de presión para reutilizar la presión en la etapa de desmoldeo.

El proceso combinado de presión positiva y negativa tiene muchas ventajas sobre el proceso de presión negativa pura

Control más preciso de la distribución del material

Efecto de presión positiva: La presión positiva puede empujar activamente los materiales hacia todos los rincones del molde, especialmente las cavidades profundas y las zonas de formas complejas.

Ventajas: En comparación con basarse simplemente en la presión negativa para "tirar" de los materiales, la combinación de presión positiva y negativa puede controlar con mayor precisión el flujo y la distribución de los materiales en el molde, reduciendo el problema de la delgadez local excesiva o el grosor excesivo.

Mayor profundidad de moldeo

Mecanismo: La presión positiva proporciona una fuerza adicional para ayudar a los materiales a alcanzar profundidades difíciles de alcanzar con presión negativa.

Ventajas: Se pueden fabricar productos con mayor profundidad de embutición, lo que amplía las posibilidades de diseño de los envases de concha de PET.

La reproducción detallada es más precisa

Efecto de presión positiva: La presión positiva puede presionar el material en las finas texturas y bordes del molde.

Ventajas: Los detalles de la superficie del producto son más nítidos, lo que permite texturas e impresiones de logotipos más complejas.

Reducción de burbujas y defectos

Doble acción: La presión positiva ayuda a expulsar el aire del material, mientras que la presión negativa impide la entrada de aire nuevo.

Ventajas: Reduce significativamente la formación de burbujas durante el proceso de moldeo y mejora la transparencia y la estética del producto.

Tiempos de ciclo reducidos

Mayor eficacia: La presión positiva acelera el proceso de conformado del material.

Ventajas: Al tiempo que se garantiza la calidad, se puede acortar el ciclo de producción de cada producto y mejorar la eficiencia global de la producción.

Mayor uniformidad del grosor de las paredes

Efecto sinérgico: El equilibrio de presión positiva y negativa permite controlar mejor el estiramiento del material en el molde.

Ventajas: El grosor de la pared del producto es más uniforme, lo que reduce los puntos débiles locales y mejora la resistencia y calidad generales del producto.

Capacidad de conformado mejorada para formas complejas

Flexibilidad: La proporción y el momento de la presión positiva y negativa pueden ajustarse para adaptarse a diferentes formas de producto.

Ventajas: Puede producir con éxito algunas formas complejas que son difíciles de lograr sólo con presión negativa, como diseños con curvas multiángulo o bordes afilados.

Mejora de la eficiencia de utilización de las materias primas

Control preciso: Como el proceso de moldeo está más controlado, pueden utilizarse materiales de partida más finos.

Ventajas: Reducir el desperdicio de materias primas, reducir los costes de producción y, además, cumplir los requisitos del desarrollo sostenible.

Mayor vida útil del molde

Distribución de la presión: La presión positiva ayuda a dispersar las altas tensiones locales que puede provocar la presión negativa.

Ventajas: Reducir el desgaste del molde, prolongar la vida útil del molde y reducir los costes de producción a largo plazo.

Mayor consistencia del producto

Estabilidad: El sistema de doble presión proporciona unas condiciones de moldeo más estables.

Ventajas: Mayor consistencia del producto de un lote a otro, lo que facilita el control de calidad y la satisfacción del cliente.

Mayor adaptabilidad

Ajuste flexible: La relación de presión positiva y negativa puede ajustarse rápidamente según las diferentes necesidades del producto.

Ventajas: Un conjunto de equipos puede producir una gama más amplia de productos, mejorando la versatilidad de la línea de producción.

Realización de propiedades de alta barrera

Control preciso: El efecto sinérgico de la presión positiva y negativa contribuye a la distribución uniforme de materiales multicapa.

Ventajas: Al producir envases de PET de alta barrera, se puede garantizar la integridad y uniformidad de la capa de barrera.

Consideraciones sobre el control de procesos

Para obtener los mejores resultados, deben controlarse cuidadosamente varios factores:

Equilibrio de la presión: El control preciso de la relación entre la presión positiva y negativa es fundamental y puede ser necesario ajustarlo en función de los diseños específicos de los recipientes.

Secuencia cronológica: En función de los requisitos del producto, la aplicación de presión positiva y negativa puede estar sincronizada o ligeramente desfasada.

Gestión de la temperatura: El método de doble prensado puede permitir temperaturas de moldeo ligeramente más bajas, reduciendo potencialmente el estrés térmico sobre el material PET.

Optimización del diseño de moldes: Los moldes suelen utilizar sistemas de ventilación especializados para favorecer el flujo de aire y el vacío.

Selección del material: Aunque este método funciona muy bien para el PET, pueden ser necesarios grados específicos optimizados para el termoformado en estas condiciones.

Aprovechando esta avanzada tecnología de moldeo, nuestro proceso de fabricación produce envases termoformados de PET tipo almeja de alta calidad con un excelente detalle, un grosor de pared uniforme y la capacidad de crear eficientemente diseños complejos.

Estructura química del PET

El tereftalato de polietileno (PET) es una resina polimérica termoplástica de la familia de los poliésteres. Su fórmula química es (C10H8O4)n. El PET se produce mediante la reacción de policondensación entre el ácido tereftálico purificado (PTA) o el dimetil tereftalato (DMT) y el etilenglicol.

El polímero resultante está formado por largas cadenas de unidades repetitivas:

[-O-CO-C6H4-CO-O-CH2-CH2-]n

Esta estructura confiere al PET una combinación única de propiedades que lo hacen ideal para aplicaciones de envasado.

Principales características del PET

Propiedades mecánicas:

Alta resistencia a la tracción y al impacto

Buena flexibilidad y elasticidad

Excelente estabilidad dimensional

Características térmicas:

El punto de fusión es de aproximadamente 260°C (500°F)

La temperatura de transición vítrea es de aproximadamente 70°C (158°F)

Los termoplásticos tienen buena resistencia al calor

Resistencia química:

Resistente a muchos disolventes, ácidos y álcalis

Excelentes propiedades de barrera a los gases (especialmente CO2)

Baja higroscopicidad

Propiedades ópticas:

Alta transparencia y brillo

Se puede tintar o dejar transparente

Características eléctricas:

Buenas propiedades de aislamiento eléctrico

Baja acumulación de carga estática

Estas propiedades confieren al PET numerosas ventajas en el envasado

Cristalino: Su gran transparencia hace que el producto sea claramente visible.

Galletas resistentes: Su fuerte estructura molecular las hace duraderas y resistentes a los golpes.

La seguridad ante todo: Aprobado por la FDA para el contacto con alimentos, una elección alimentaria de confianza.

Protección del medio ambiente: El PET es altamente reciclable y está en consonancia con los objetivos de desarrollo sostenible.

Rentabilidad: Los eficientes procesos de producción y las propiedades de los materiales crean un equilibrio entre calidad y precio.

Procesamiento versátil: se puede moldear, soplar o termoformar fácilmente en una gran variedad de formas.

La combinación única de estas propiedades hace del PET un material ideal para los envases bivalvos, ya que ofrece una combinación de transparencia, resistencia, seguridad y reciclabilidad que ningún otro material puede igualar.

Aunque los envases de PET flip-top ofrecen numerosas ventajas, el sector también se enfrenta a retos. Los fabricantes deben cumplir los requisitos normativos, abordar los problemas de sostenibilidad y seguir innovando para seguir siendo competitivos.

De cara al futuro, se perfilan algunas buenas tendencias

Envases inteligentes: Integre etiquetas RFID y códigos QR para mejorar la trazabilidad y la participación del consumidor.

Ecoinnovación: desarrollo de alternativas biológicas al PET y mejora de los procesos de reciclado.

Características mejoradas: Recubrimiento antivaho, fórmula para microondas y propiedades barrera mejoradas.

Industria 4.0: Implantar la inteligencia artificial y el Internet de las Cosas para lograr una producción más inteligente y eficiente.

conclusión

Los envases termoformados de PET Clamshell representan la fusión perfecta de forma y función en el envasado. Gracias a tecnologías de fabricación avanzadas, como los procesos de moldeado combinado de presión positiva y negativa, estos envases ofrecen una calidad, flexibilidad de diseño y rentabilidad inigualables.

A medida que evolucionan las demandas de los consumidores y la sostenibilidad adquiere cada vez más importancia, el sector de los envases de PET bivalvos sigue adaptándose e innovando. Desde las estanterías de los supermercados hasta los quirófanos, estas versátiles soluciones de envasado seguirán formando parte integral de nuestra vida cotidiana, protegiendo y mostrando los productos de los que dependemos.

La próxima vez que abra un envase bivalvo, tómese un momento para apreciar la maravilla de la ingeniería que tiene en sus manos: es algo más que un envase, es un testimonio del ingenio humano y de los avances tecnológicos.