En el mundo de los productos plásticos, los plásticos termoformados y los plásticos termoestables desempeñan sus propias funciones. Aunque ambos son la piedra angular de la fabricación de productos de plástico, difieren enormemente en cómo reaccionan al calor, los escenarios de aplicación y el rendimiento en el uso diario. Es fundamental que los ingenieros, fabricantes y diseñadores de productos conozcan a fondo estas diferencias, ya que les ayudará a tomar las decisiones más adecuadas para sus respectivos proyectos.

El termoformado es un proceso flexible que calienta una lámina de plástico hasta ablandarla y luego utiliza un molde para darle una forma específica. Cuando el plástico se enfría, se solidifica y mantiene la forma del molde. Una característica distintiva de los plásticos termoformados es que se pueden calentar y volver a moldear repetidamente, lo que aporta una gran comodidad a las industrias que requieren personalización o persiguen la reciclabilidad.

Los procesos de termoconformado se dividen principalmente en dos categorías: conformado por vacío y conformado por presión. El moldeo por vacío utiliza la succión para atraer las láminas de plástico calentadas a un molde, y este método suele utilizarse para diseños más sencillos, como envases. El moldeo por presión, por otro lado, utiliza presión de aire para presionar el plástico en un molde y conseguir detalles de diseño más finos y complejos.

El termoconformado es popular por su eficacia y versatilidad. Permite a los fabricantes producir una gran variedad de productos de forma rápida y rentable, lo que es especialmente popular en sectores como el envasado de alimentos, piezas de automóviles y bienes de consumo. Además, como los plásticos termoformados pueden calentarse y volver a moldearse varias veces, el proceso también ayuda a reducir los residuos y favorece el reciclaje, una ventaja importante en esta era cada vez más concienciada con el medio ambiente.

Termoestables: Construidos para ofrecer resistencia y durabilidad

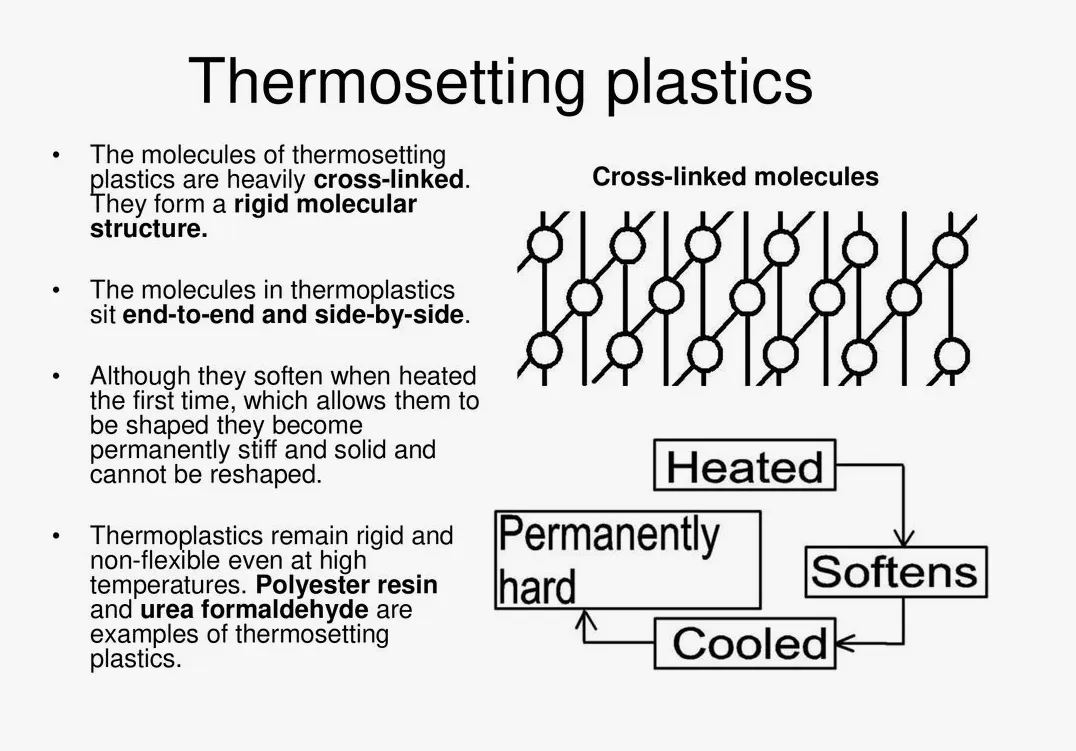

Mientras que los plásticos termoformables son flexibles, los termoestables son conocidos por su resistencia y rigidez. Estos materiales experimentan cambios químicos irreversibles cuando se calientan, formando una figura permanente que no puede volver a fundirse ni remodelarse. Esto hace que los termoestables sean ideales para aplicaciones que requieren altas temperaturas, resistencia y durabilidad. Ofrecen resistencia a altas temperaturas, excelente resistencia química y tenacidad de alta resistencia.

Los termoestables suelen encontrarse en aplicaciones exigentes como componentes eléctricos, piezas de automoción de alta temperatura y elementos estructurales de edificios. Una vez curados, estos plásticos conservan su forma y resistencia incluso en condiciones extremas, lo que los hace fiables en sectores en los que la seguridad y el rendimiento no pueden verse comprometidos.

Los productos fabricados con termoestables, como los epoxis, los compuestos fenólicos y algunos poliésteres, se valoran por su excelente estabilidad térmica, resistencia química y larga duración. Por ejemplo, los epoxis se utilizan habitualmente en revestimientos, adhesivos y materiales compuestos en la industria aeroespacial y las palas de aerogeneradores. Este nivel de resistencia y fiabilidad hace que los termoestables tengan un valor incalculable en aplicaciones de alto rendimiento y larga duración.

Comparación de las propiedades de los materiales

Los termoformados y los termoestables se comportan de forma muy diferente debido a su estructura química básica y a sus métodos de transformación. Los plásticos termoformados suelen ser ligeros, flexibles y fáciles de moldear. Su capacidad de recalentamiento permite reformarlos y reciclarlos, lo que los convierte en una opción excelente para aplicaciones que requieren ajustes frecuentes o en las que la sostenibilidad medioambiental es una prioridad.

En cambio, los plásticos termoestables ofrecen mayor resistencia mecánica, resistencia química y durabilidad. Una vez fraguados, ya no pueden modificarse, por lo que ofrecen un alto grado de integridad estructural. Estos plásticos son ideales para entornos que requieren materiales capaces de soportar altas temperaturas, presión o exposición química.

Sin embargo, los plásticos termoestables no pueden remodelarse ni reciclarse, lo que significa que generan más residuos de vertedero una vez que llegan al final de su ciclo de vida. También tienen una segunda desventaja: su escasa conductividad térmica, lo que limita su uso en determinadas aplicaciones que requieren una buena transferencia de calor. Esto hace que los plásticos termoconformados sean una opción más sostenible en determinadas situaciones, sobre todo en industrias que quieren reducir su impacto ambiental gracias a la reciclabilidad.

Aplicaciones del termoformado

En el amplio campo de la industria, los plásticos termoformados se han convertido en los favoritos para fabricar una gran variedad de productos gracias a su flexibilidad única.

Imagínese que en la industria del envasado, los plásticos termoformados son como un artista versátil, capaces de moldearse fácilmente en envases bivalvos, bandejas, contenedores y tapas. Estas obras de arte cuidadosamente elaboradas no sólo son ligeras y económicas, sino que también pueden personalizarse en una gran variedad de formas y tamaños según las necesidades, lo que las hace ideales para envasar alimentos y bienes de consumo.

En el mundo de la automoción, los plásticos termoconformados son unos duros guerreros que se utilizan para fabricar piezas interiores duraderas y ligeras, como cubiertas de salpicaderos, paneles de puertas y tableros de instrumentos. Estas piezas no sólo son resistentes, sino también flexibles, que es exactamente lo que se les da bien a los plásticos termoformados. Además, este proceso ayuda a reducir el peso del vehículo y a mejorar la eficiencia del combustible, que es un factor importante que no se puede ignorar en el diseño de los vehículos modernos.

La industria médica también favorece los plásticos termoformados, que se utilizan para fabricar envases estériles para instrumentos quirúrgicos, bandejas médicas y otros artículos desechables. Los plásticos termoformados pueden producir rápidamente grandes cantidades de envases personalizados, un campo de la sanidad en el que la fiabilidad y la higiene son cruciales.

Ventajas del conformado de termoestables

Los plásticos termoestables son como los tipos duros de la industria, especialmente buenos para rendir bien en entornos de alto estrés. En la industria eléctrica, los materiales termoestables como la baquelita y la melamina se utilizan para fabricar piezas aislantes, placas de circuitos y carcasas capaces de soportar altas temperaturas y resistir la conductividad. Estas propiedades son esenciales para garantizar la seguridad y el rendimiento de los sistemas eléctricos.

En los sectores aeroespacial y automovilístico, los termoestables brillan con luz propia, ya que se utilizan en entornos de altas temperaturas, como componentes de motores y elementos estructurales como las alas de los aviones. La durabilidad de estos materiales garantiza que mantengan su forma e integridad en condiciones extremas, lo que es esencial para la seguridad y longevidad de estos vehículos.

El sector de la construcción también es un gran aficionado a los termoestables. Materiales como los epoxis tienen una gran resistencia a la tracción y a los productos químicos, por lo que son ideales para revestimientos protectores, adhesivos e incluso materiales para suelos. Estos plásticos pueden soportar un gran desgaste, por lo que son ideales para aplicaciones estructurales a largo plazo.

Comprender el proceso de fabricación

Desmitificar el termoformado y los termoestables. El proceso de termoformado es como una danza cuidadosamente coreografiada. Los plásticos se calientan hasta que se vuelven flexibles y luego se introducen en un molde utilizando vacío o aire a presión para darles la forma deseada. Una vez enfriado, el plástico adopta la forma del molde y nace el producto. La rapidez y sencillez del proceso lo convierten en una opción popular para fabricar grandes cantidades de productos de forma rápida y eficaz. Y cualquier residuo de material suele poder reciclarse, lo que sin duda aumenta su sostenibilidad.

En cambio, el proceso de fabricación de los plásticos termoestables se parece más a un festín de reacciones químicas. El material suele presentarse en forma líquida o maleable. Se coloca en un molde, y el calor y la presión desencadenan una reacción química que hace que se cure. Una vez finalizado el proceso de curado, el plástico se solidifica y ya no puede volver a moldearse. Aunque este proceso es más complicado y requiere más tiempo, produce productos que pueden soportar condiciones extremas y tienen una vida útil y una resistencia mayores que los plásticos termoformados.Pionero en medio ambiente: Plásticos termoformados

Pionero respetuoso con el medio ambiente: plásticos termoformados

Se pueden calentar y volver a moldear una y otra vez. Esta capacidad de reciclaje coincide con nuestro afán por reducir los residuos y promover el desarrollo sostenible. Para las industrias comprometidas con la reducción de su impacto en la tierra, los plásticos termoformados son sin duda una sabia elección.

Aunque los plásticos termoestables han encontrado algunos problemas en el reciclaje, su durabilidad permite que los productos tengan una vida útil más larga y reduce la necesidad de sustituirlos con frecuencia. Hasta cierto punto, esta larga vida útil puede compensar sus carencias en materia de protección medioambiental.

Relación coste-beneficio

Cuando se trata de costes, los plásticos termoconformados se han convertido en una opción asequible por su proceso sencillo y rápido y su menor desperdicio de material. Es especialmente adecuado para industrias que requieren una producción a gran escala y son sensibles a los costes, como la industria del envasado.

En cambio, los plásticos termoestables tienen costes de producción más elevados porque su proceso de curado requiere más tiempo y recursos. Pero en industrias con requisitos estrictos de vida útil, resistencia al calor y solidez del producto, este coste adicional suele merecer la pena.

La sabiduría de la elección

La clave para elegir plásticos termoformados o termoestables es comprender las necesidades de su proyecto. Si su proyecto requiere flexibilidad, personalización y reciclabilidad, los plásticos termoformados pueden ser una mejor opción. Son ideales para producir rápidamente grandes cantidades de productos, como envases o piezas ligeras de automoción.

Si su proyecto requiere gran solidez, resistencia al calor y durabilidad a largo plazo, los plásticos termoestables pueden ser una opción más adecuada. Estos plásticos funcionan bien en entornos difíciles, ya se trate de sistemas eléctricos, estructuras aeroespaciales o materiales de construcción.

Conclusión

Los plásticos termoformados y los plásticos termoestables tienen cada uno sus propias ventajas y ofrecen a fabricantes e ingenieros una gran variedad de opciones. Los plásticos termoformados son preferidos por su versatilidad, facilidad de producción y reciclabilidad, mientras que los plásticos termoestables son conocidos por su durabilidad y estabilidad en condiciones extremas. Comprender estas características puede ayudarnos a elegir el mejor plástico para cada trabajo y, en última instancia, a fabricar productos más eficientes, sostenibles y de alto rendimiento.