Термоформовочные пресс-формы необходимы для производства пластиковых деталей путем придания нагретым пластиковым листам определенной формы. Выбор материала пресс-формы напрямую влияет на эффективность, долговечность и качество производственного процесса. В этой статье рассматриваются различные материалы, используемые для изготовления термоформовочных форм, включая алюминий, сталь, композитные материалы и фенольные смолы. Каждый материал обладает определенными преимуществами, и выбор подходящего зависит от конкретных потребностей процесса термоформования, таких как время цикла, сложность деталей и экономическая эффективность.

1. Алюминиевые пресс-формы

Алюминий - один из самых распространенных материалов для изготовления термоформовочных форм. Его широкое применение обусловлено сочетанием доступности и отличных свойств, подходящих для промышленного производства.

Основные преимущества алюминиевых пресс-форм

Теплопроводность: Превосходная теплопроводность алюминия позволяет ему поглощать и равномерно распределять тепло по поверхности пресс-формы. Это свойство сокращает время нагрева и укорачивает каждый производственный цикл, что является критически важным фактором при крупносерийном производстве. Более быстрые циклы не только повышают производительность, но и снижают потребление энергии, что приводит к значительной экономии.

Соотношение прочности и веса: Алюминий одновременно легкий и прочный, обеспечивая структурную стабильность, необходимую для повторяющихся механических нагрузок. Сниженный вес алюминия минимизирует износ оборудования, что увеличивает срок службы машин, используемых в технологическом процессе.

Устойчивость к коррозии: Алюминий не поддается коррозии даже при воздействии высоких температур и пластиковых материалов, таких как полипропилен, полистирол или полиэтилен. Такая устойчивость минимизирует затраты на обслуживание и продлевает срок службы пресс-формы.

Алюминиевые пресс-формы особенно подходят для отраслей, где требуется частое производство с коротким временем цикла и надежной работой, что делает их популярным выбором в различных областях термоформования.

2. Стальные формы

Сталь, особенно нержавеющая, - еще один распространенный материал, используемый при производстве термоформовочных пресс-форм. Стальные формы известны своими исключительными механическими свойствами, долговечностью и способностью производить сложные, высокоточные детали.

Основные преимущества стальных пресс-форм

Износостойкость: Стальные пресс-формы сохраняют работоспособность даже при длительной эксплуатации, что делает их идеальными для высокоинтенсивного производства. Устойчивость материала к физическому износу продлевает срок службы пресс-формы и обеспечивает стабильную производительность в течение долгого времени.

Точность и сложность: Стальные формы хорошо поддаются обработке, что позволяет создавать детализированную геометрию, острые края и замысловатые конструкции. Это делает их пригодными для производства сложных деталей с мелкими деталями и высококачественной отделкой поверхности.

Высокая прочность на разрыв: Сталь сохраняет стабильность размеров при высоких температурах, предотвращая деформацию, растрескивание или другие проблемы во время повторяющихся циклов нагрева и охлаждения при термоформовании. Такая надежность обеспечивает стабильную работу пресс-формы.

Стальные пресс-формы особенно предпочтительны в тех областях, где важны точность, долговечность и большие объемы производства.

3. Композитные формы

В последние годы возросло использование композитных материалов, таких как эпоксидные смолы и полимеры, армированные углеродным волокном (CFRP). Эти материалы обладают уникальными преимуществами с точки зрения прочности, веса и энергоэффективности.

Характеристики композитных форм

Стабильность размеров и прочность: композитные формы легкие, но достаточно прочные, чтобы эффективно справляться с процессами формования под высоким давлением.

Теплоизоляция: Хотя композиты обладают меньшей теплопроводностью, чем металлические формы, они обеспечивают лучшую теплоизоляцию, повышая энергоэффективность цикла формования.

Формы из композитных материалов - хороший выбор для тех случаев, когда на первый план выходят легкость конструкции и экономия энергии, хотя они могут быть не столь прочными, как металлические формы, для длительного использования.

4. Формы для фенольной смолы

Формы для фенольных смол широко используются в тех случаях, когда требуются экономически эффективные решения. Эти формы обеспечивают отличную термическую и химическую стабильность при доступной цене, что делает их идеальными для краткосрочных или малосерийных производственных проектов.

Основные преимущества пресс-форм из фенольной смолы

Термостабильность: формы из фенольной смолы могут сохранять форму и точность размеров при высоких температурах, обеспечивая стабильную работу при многократных термических циклах.

Устойчивость к химическому воздействию и истиранию: эти формы противостоят коррозии от химических веществ и износу от физического трения, сохраняя свою эффективность даже при использовании различных пластиковых материалов, таких как PE, PP или PET.

Качество отделки поверхности: формы из фенольной смолы создают гладкие, высококачественные поверхности, что снижает необходимость в дополнительной полировке или отделке.

Экономическая эффективность: благодаря низкой стоимости производства и обслуживания формы из фенольной смолы идеально подходят для изготовления прототипов, пробных изделий и коротких партий продукции.

Формы для фенольных смол обеспечивают компаниям гибкое и экономичное решение, особенно при быстром производстве или ограниченном бюджете.

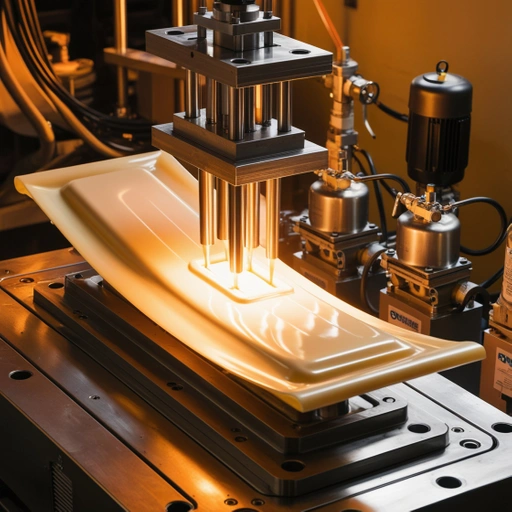

Как работает термоформовочная форма?

Термоформовочная пресс-форма играет важную роль в формировании пластиковых листов в конечные изделия. Процесс включает в себя нагрев пластикового листа до податливого состояния, размещение его над формой и придание ему нужной формы с помощью вакуума или давления. Ниже приведен пошаговый обзор работы термоформовочных форм:

1. Нагрев пластикового листа

Процесс начинается с зажима и нагревания пластикового листа - обычно из ПЭТ, ПП, ПС или ПВХ - до тех пор, пока он не станет мягким, но не расплавится. Температура нагрева обычно составляет от 140°C до 180°C, в зависимости от материала пластика.

2. Контакт с пресс-формой

Когда лист достигает нужной температуры, его помещают на форму. Форма может иметь выпуклую (положительную) или вогнутую (отрицательную) форму, в зависимости от дизайна.

Вакуумная формовка: вакуумная система плотно притягивает нагретый пластик к поверхности формы, обеспечивая прилегание материала к форме.

Формование под давлением: сжатый воздух, подаваемый сверху пластика, и вакуум, подаваемый снизу, позволяют формировать более тонкие детали и острые края.

Механическая помощь:В некоторых пресс-формах используются механические пробки или поршни для предварительного растяжения пластика, что обеспечивает равномерную толщину стенок в деталях глубокой вытяжки.

3. Охлаждение и придание формы

Охлаждение сформованного пластика необходимо для сохранения формы изделия. Формы часто имеют внутренние охлаждающие каналы для ускорения этого этапа, предотвращающего деформацию или усадку.

4. Обрезка сформованной детали

Когда пластик остынет и затвердеет, деталь отделяется от листа. Излишки материала по краям, известные как "вспышка", обрезаются. В крупных производствах часто используются автоматизированные станки с ЧПУ для точной резки.

5. Последние штрихи

После этого могут последовать такие этапы обработки, как сверление, тиснение или штамповка. Поверхность изделия отражает текстуру формы, что устраняет необходимость в дальнейшей полировке.

Примеры термоформовочных форм

Термоформовочные формы используются в различных отраслях промышленности. Ниже приведены некоторые примеры:

Формы для упаковки моллюсков: используются для прозрачной упаковки потребительских товаров, изготавливаются из ПЭТ или ПВХ.

Формы для упаковки пищевых продуктов: производство лотков, крышек и контейнеров для пищевых продуктов, как правило, из полипропилена, полиэтилена или полистирола.

Формы для упаковки медицинских изделий: создание стерильной упаковки для медицинских изделий с использованием ПЭТ или высокобарьерных материалов.

Формы для одноразовых стаканчиков и крышек: производство пластиковой посуды с детальной ребристостью или текстурой из полипропилена, полистирола или полиэтилена.

Формы для блистерной упаковки: Формируют прозрачные отсеки для фармацевтических препаратов или небольшой электроники, обычно используя ПВХ или ПЭТ.

Формы для изготовления дисплеев для торговых точек: создавайте индивидуальные лотки и дисплеи для розничной торговли, используя ПЭТ или ПВХ.

Заключение

Выбор правильного материала для термоформовочных форм имеет решающее значение для обеспечения успешного производства. Алюминий и сталь обеспечивают высокую прочность и долговечность, а композиты - легкие и энергоэффективные варианты. Фенольные смолы отличаются высокой химической стойкостью и качеством обработки поверхности, что делает их идеальными для краткосрочных проектов. В конечном итоге выбор материала пресс-формы зависит от таких факторов, как время производственного цикла, сложность изделия и бюджетные соображения. При правильном выборе материала и конструкции пресс-формы предприятия могут добиться эффективного и экономичного процесса термоформования.

В этом исчерпывающем руководстве представлены основные материалы и их свойства, что позволяет производителям принимать обоснованные решения для достижения оптимальных результатов производства.