Introducción

Los sistemas de desmoldeo son esenciales para garantizar tanto la eficacia como la precisión de las máquinas de termoformado. Estos sistemas están diseñados para extraer los productos formados de los moldes de una manera segura y consistente, lo que ayuda a minimizar los defectos, reducir el tiempo de inactividad y aumentar la velocidad de producción. A medida que la industria del termoformado sigue evolucionando, el desarrollo de tecnologías avanzadas de desmoldeo se ha vuelto cada vez más importante para los fabricantes que buscan satisfacer la creciente demanda de una producción fiable y de alta calidad.

En este artículo, examinaremos más de cerca los aspectos clave de los sistemas de desmoldeo, explorando los distintos tipos, su funcionamiento, las consideraciones de diseño, los retos y las últimas tendencias en este campo. Tanto si es usted fabricante como si es un experto técnico en termoformado, conocer a fondo estos sistemas le ayudará a tomar mejores decisiones y a mejorar la eficiencia de su producción.

¿Qué es un sistema de desmoldeo?

Un sistema de desmoldeo es una característica importante de las máquinas de termoformado, construido para automatizar la retirada de las piezas moldeadas de los moldes. Después de dar forma a la lámina de plástico mediante métodos como el moldeo por vacío, el moldeo por presión o el moldeo mecánico, el sistema de desmoldeo se asegura de que el producto acabado se separe fácil y rápidamente. En función de las necesidades de la operación, puede utilizar herramientas mecánicas, neumáticas o robóticas para levantar la pieza moldeada del molde. Esto ayuda a agilizar el proceso, reducir la necesidad de mano de obra y aumentar la eficacia general.

Objetivos clave de un sistema de desmoldeo:

- Evitar daños o deformaciones del producto: El sistema está diseñado para manipular con cuidado piezas delicadas y complejas, garantizando que se retiran sin distorsiones, arañazos ni otros daños. Esto es especialmente importante para productos con paredes finas o formas detalladas.

- Aumentar la velocidad de producción: Al automatizar el proceso de desmoldeo, el sistema reduce el tiempo empleado en retirar cada pieza, lo que permite pasar rápidamente al siguiente ciclo y aumentar la eficacia global de la producción.

- Mantener una calidad constante: La automatización garantiza que cada pieza se extrae de forma coherente, con la misma cantidad de fuerza y sincronización cada vez, lo que ayuda a mantener una calidad uniforme en todas las tiradas de producción.

- Minimizar el trabajo manual: Al automatizar el proceso de desmoldeo, el sistema reduce la necesidad de intervención humana, disminuyendo el riesgo de errores y mejorando la seguridad de los trabajadores al limitar el contacto directo con piezas calientes o afiladas.

Tipos de sistemas de desmoldeo

Los sistemas de desmoldeo son esenciales para garantizar la extracción segura y eficaz de las piezas moldeadas de los moldes. Estos sistemas pueden clasificarse en diferentes tipos, en función de los mecanismos utilizados para el proceso de extracción. Los cuatro tipos más comunes de sistemas de desmoldeo en las máquinas de termoformado modernas son los sistemas mecánicos, neumáticos, hidráulicos y robóticos. Cada tipo tiene ventajas distintas que se adaptan a las necesidades de producción y a la complejidad de las piezas.

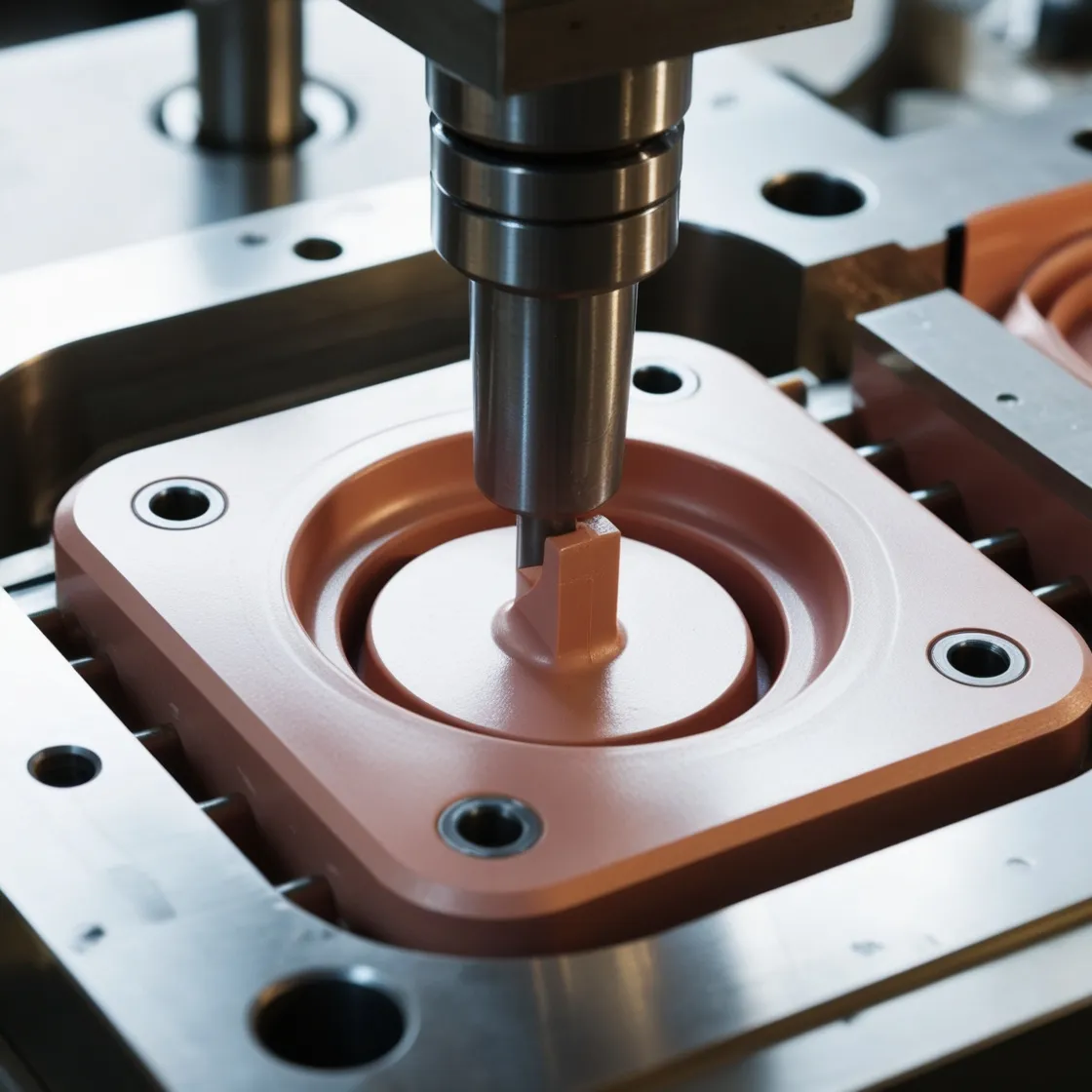

1. Sistemas mecánicos de desmoldeo

Los sistemas de desmoldeo mecánico se utilizan ampliamente en el termoformado, utilizando componentes mecánicos como pasadores eyectores, correderas o empujadores para extraer las piezas moldeadas del molde. Estos sistemas son más eficaces para piezas con diseños más sencillos y requisitos de fuerza moderados.

Pasadores eyectores: Los pernos eyectores se colocan normalmente en lugares estratégicos dentro del molde. Cuando se activan, utilizan un movimiento lineal para empujar la pieza moldeada fuera de la cavidad del molde. Estos pasadores se utilizan normalmente para piezas más pequeñas o menos complejas y ofrecen una solución fiable y rentable. A menudo se combinan con muelles o cilindros neumáticos para generar el movimiento necesario.

Diapositivas: Las correderas son elementos mecánicos que se mueven horizontal o verticalmente para liberar piezas moldeadas con socavaduras o diseños complejos que no pueden desmoldearse con un simple movimiento lineal. Este mecanismo permite que el molde se abra en zonas específicas, facilitando la extracción de piezas con características intrincadas o cavidades más profundas. Las correderas son esenciales para garantizar que los productos con formas detalladas se extraigan sin daños.

Empujadores: Los empujadores son dispositivos mecánicos que desplazan las piezas horizontal o verticalmente fuera del molde. Son especialmente útiles para piezas más grandes o pesadas que no pueden extraerse utilizando únicamente pasadores eyectores. Los empujadores suelen combinarse con otros sistemas, como fuerzas neumáticas o hidráulicas, para garantizar una extracción suave y eficaz de las piezas.

Ventajas:

- Diseño sencillo y rentable para piezas menos complejas.

- Versátil y fácilmente adaptable a diversas formas de molde.

- Fiables y robustas, resultan ideales para la producción de volúmenes medios.

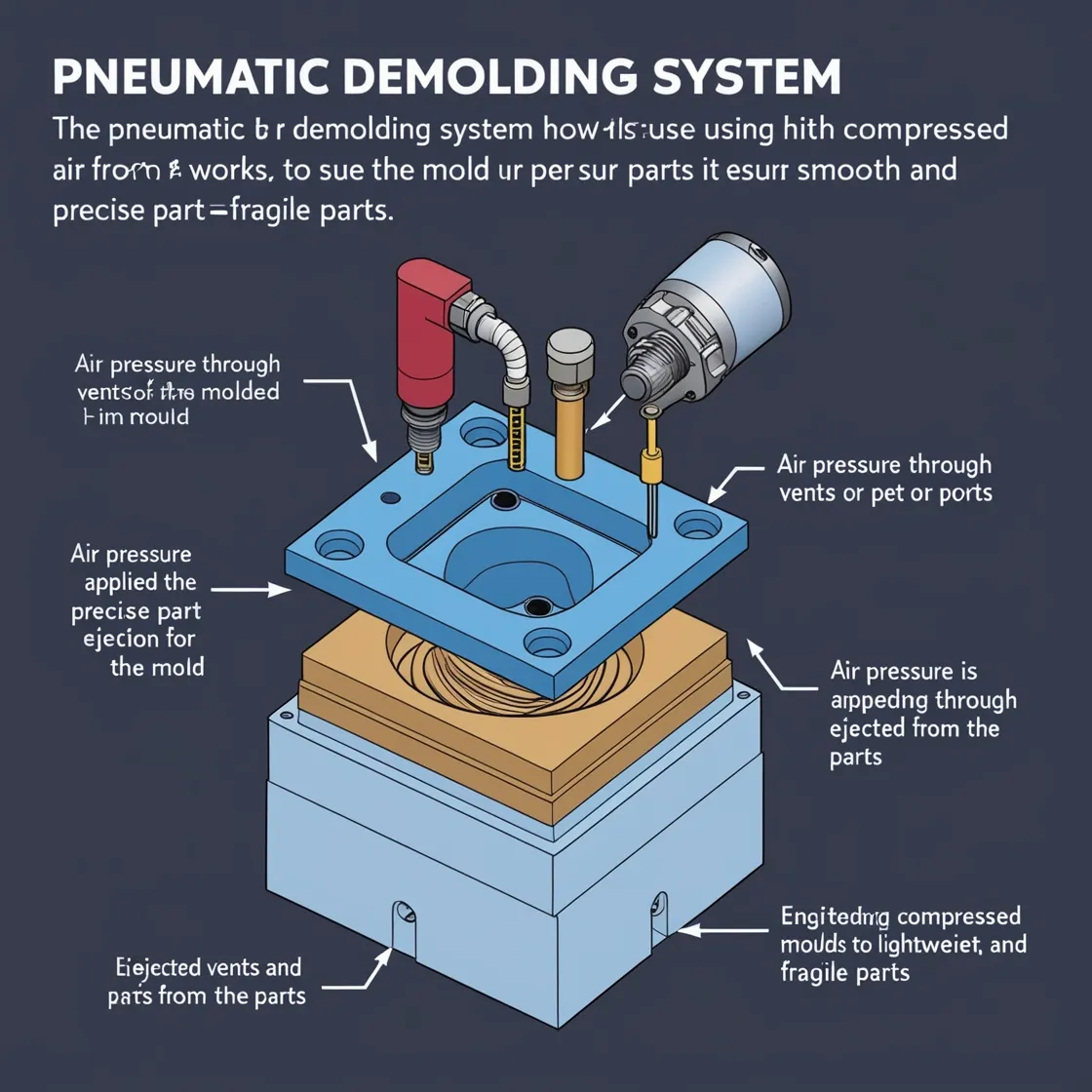

2. Sistemas neumáticos de desmoldeo

Los sistemas de desmoldeo neumáticos utilizan aire comprimido para empujar las piezas moldeadas fuera del molde. Controlando con precisión la presión del aire, estos sistemas generan la fuerza suficiente para expulsar el producto moldeado sin causar deformaciones ni daños. Los sistemas neumáticos son especialmente útiles para producir piezas ligeras, ya que pueden extraer con suavidad elementos delicados, lo que los hace ideales para productos frágiles.

Aplicación de presión de aire: En este sistema, se dirigen ráfagas controladas de aire a través de respiraderos o puertos colocados estratégicamente en el molde. Esto crea presión sobre la pieza moldeada, forzándola a separarse del molde. La cuidadosa gestión de la presión del aire garantiza un proceso de expulsión suave, por lo que es perfecto para piezas delicadas o con paredes finas.

Control automático del caudal de aire: Los sistemas neumáticos avanzados incorporan sensores y válvulas de control automatizadas que regulan el caudal de aire. Esto garantiza un desmoldeo uniforme y suave de las piezas moldeadas, minimizando el riesgo de deformación de la pieza. El sistema también reduce el tiempo de ciclo, lo que ayuda a aumentar la eficiencia general de la producción.

Ventajas:

- Ideal para piezas ligeras y frágiles que requieren una manipulación cuidadosa.

- Reduce el desgaste de los componentes mecánicos del molde.

- Proporciona un proceso de expulsión más suave y limpio, minimizando los daños en la superficie.

- Requiere menos mantenimiento que los sistemas mecánicos.

Limitaciones:

- Puede no ser adecuado para piezas más grandes y pesadas que necesitan más fuerza para su extracción.

La presión del aire puede fluctuar si no se calibra cuidadosamente.

3. Sistemas hidráulicos de desmoldeo

Los sistemas hidráulicos de desmoldeo utilizan fluido a presión para accionar las piezas mecánicas que ayudan a extraer los artículos moldeados del molde. Estos sistemas son ideales para situaciones en las que se necesita una gran fuerza o un control preciso, especialmente cuando se trabaja con piezas grandes o complejas que necesitan una fuerza considerable para su extracción.

Actuadores hidráulicos: Estos sistemas utilizan actuadores hidráulicos, que aplican fluido a presión para mover los componentes del molde o empujar la pieza formada fuera de la cavidad del molde. La presión puede controlarse con precisión para proporcionar la cantidad exacta de fuerza necesaria para un desmoldeo seguro y eficaz. Los sistemas hidráulicos son especialmente útiles para manipular productos pesados o de paredes gruesas.

Control de precisión: Una de las mayores ventajas de los sistemas hidráulicos es su capacidad para aplicar cantidades precisas de fuerza. Esto los hace perfectos para piezas con formas complejas o características detalladas. La presión ajustable permite a estos sistemas trabajar con una amplia gama de materiales y tamaños de piezas.

Capacidad de alta fuerza: Los sistemas hidráulicos pueden suministrar una fuerza mucho mayor que los sistemas neumáticos o mecánicos, lo que los convierte en la mejor opción para aplicaciones exigentes en las que otros sistemas podrían tener dificultades para proporcionar suficiente potencia para la extracción de piezas.

Ventajas:

- Excelente para piezas grandes, pesadas o complejas que requieren gran precisión.

- Proporciona gran fuerza y precisión, ideal para diseños intrincados.

- Duraderas y fiables, resultan adecuadas para la producción de grandes volúmenes.

- Muy adecuado para aplicaciones que necesitan más fuerza de la que pueden ofrecer los sistemas neumáticos o mecánicos.

Limitaciones:

- Los sistemas hidráulicos pueden ser más caros de instalar y mantener debido a su complejidad.

- Pueden requerir más espacio y equipos adicionales para gestionar el sistema de presión de fluidos.

4. Sistemas robóticos de desmoldeo

Los sistemas de desmoldeo robotizados ofrecen una solución avanzada para automatizar todo el proceso de retirada de piezas. Estos sistemas utilizan brazos robóticos o pinzas para sacar las piezas moldeadas de la máquina. Los sistemas robóticos son versátiles y pueden manipular una amplia gama de piezas, desde las más delicadas y ligeras hasta las más grandes y complejas, por lo que encajan perfectamente en las líneas de producción modernas y flexibles.

Tecnología de brazo robótico: Los brazos robóticos están equipados con efectores finales como pinzas o ventosas para agarrar y mover las piezas moldeadas. Estos brazos pueden programarse para realizar movimientos específicos, como horizontales, verticales o giratorios, en función de la forma y el tamaño de la pieza.

Sistemas de visión: Algunos sistemas robóticos vienen con tecnología de visión integrada, lo que permite al robot "ver" la pieza moldeada. Esto permite ajustar sus movimientos, mejorando la precisión y garantizando una extracción fiable, especialmente en el caso de piezas con formas o tamaños variables.

Integración de la automatización: Los sistemas robóticos pueden incorporarse fácilmente a las líneas de producción automatizadas, conectándose a la perfección con otros equipos de termoformado. Esto crea un ciclo de producción racionalizado con un esfuerzo manual mínimo.

Ventajas:

- Flexible y capaz de manejar una gran variedad de tipos de piezas y tiradas de producción.

- Reduce los tiempos de ciclo y los costes de mano de obra automatizando el proceso de desmoldeo.

- Proporciona una gran precisión, mejorando la consistencia de las piezas y reduciendo los defectos.

- Ofrece una fácil reprogramación, lo que agiliza el cambio entre distintos diseños y tipos de molde.

Limitaciones:

- Requiere una mayor inversión inicial debido a la complejidad de los sistemas robotizados.

- Necesita técnicos cualificados para su instalación, programación y mantenimiento.

- Puede no ser la mejor opción para pequeñas series de producción de bajo volumen.

Cada tipo de sistema de desmoldeo tiene sus propias ventajas en función de los requisitos de producción. Los sistemas mecánicos funcionan bien para tareas más sencillas, los sistemas neumáticos son ideales para piezas ligeras, los sistemas hidráulicos proporcionan la fuerza necesaria para productos más pesados o complejos, y los sistemas robotizados ofrecen la máxima flexibilidad y precisión para configuraciones automatizadas de gama alta.

A la hora de elegir un sistema de desmoldeo, es importante tener en cuenta el tamaño y la complejidad de las piezas, la fuerza requerida, el volumen de producción y el grado de automatización necesario. Seleccionar el sistema adecuado puede ayudar a mejorar la eficiencia de la producción, reducir el tiempo de inactividad y mejorar la calidad del producto.

Cómo funcionan los sistemas de desmoldeo

El proceso de desmoldeo es un paso crucial en el termoformado, que tiene lugar una vez que la pieza moldeada se ha enfriado lo suficiente como para conservar su forma. A continuación se explica paso a paso cómo suele desarrollarse el proceso:

Apertura de moldes: Una vez finalizado el ciclo de moldeo y la pieza se ha enfriado lo suficiente, el molde comienza a abrirse, creando espacio para acceder a la pieza moldeada. Esto marca el inicio del proceso de desmoldeo.

Expulsión de piezas: En esta etapa, dependiendo del tipo de sistema de desmoldeo, se activan herramientas como pasadores eyectores mecánicos, presión de aire neumática o brazos robóticos para liberar suave o forzadamente la pieza moldeada de la cavidad del molde. El objetivo es garantizar que la pieza se extrae limpiamente, sin distorsiones ni daños.

Transporte: Una vez expulsada, la pieza se transfiere a un sistema de transporte, como una cinta transportadora o un brazo robótico, para su posterior manipulación. La pieza se apila para su almacenamiento o se traslada a la zona de embalaje para su procesamiento final.

Reinicio del ciclo: Una vez retirada y transportada la pieza, el sistema se reinicia y prepara el molde para el siguiente ciclo. Esto incluye volver a activar los mecanismos eyectores, cerrar el molde y preparar las condiciones para la siguiente lámina de plástico que se vaya a formar.

El momento y la coordinación de cada paso son cruciales para garantizar una producción fluida y eficaz. Los retrasos o desajustes pueden provocar defectos o ralentizaciones, por lo que un sistema de desmoldeo bien organizado es esencial para mantener una eficiencia de producción óptima y una calidad constante del producto.

Consideraciones sobre el diseño de sistemas de desmoldeo

El diseño de un sistema de desmoldeo eficaz requiere un enfoque meditado, que tenga en cuenta factores específicos relacionados con el producto y la máquina de termoformado. Estas son las consideraciones clave que influyen en el diseño óptimo de un sistema de desmoldeo:

Geometría del producto: Las piezas con formas complejas, socavaduras o detalles intrincados necesitan mecanismos especializados para una extracción sin problemas. Pueden ser necesarios elementos como guías móviles, eyectores flexibles o empujadores multidireccionales para garantizar una extracción segura sin causar daños. La precisión de estos mecanismos es crucial para evitar distorsionar zonas delicadas o diseños intrincados.

Propiedades de los materiales: El material utilizado en el termoformado influye considerablemente en la elección del sistema de desmoldeo. Consideraciones como la rigidez, la elasticidad y la expansión térmica del material termoplástico desempeñan un papel importante. Por ejemplo, los materiales rígidos pueden requerir más fuerza para la expulsión, mientras que los materiales flexibles pueden beneficiarse de sistemas neumáticos o robóticos más suaves para evitar la deformación durante la extracción.

Duración del ciclo: Minimizar el tiempo de ciclo es vital para aumentar la velocidad de producción. Los sistemas de desmoldeo deben ser eficientes para satisfacer las exigencias de las líneas de producción de alta velocidad. A menudo se prefieren los sistemas neumáticos o robóticos para retirar las piezas con mayor rapidez y acortar los tiempos de reajuste, maximizando el rendimiento sin comprometer la calidad de las piezas.

Diseño de moldes: El propio diseño del molde influye enormemente en el proceso de desmoldeo. La incorporación de elementos como ángulos de desmoldeo, que facilitan la expulsión de las piezas, y canales de ventilación, que permiten la salida del aire durante el moldeo, puede aumentar considerablemente la eficacia. Además, añadir superficies texturizadas en el interior del molde ayuda a reducir la fricción, lo que garantiza una expulsión más suave de las piezas y minimiza el riesgo de daños.

Requisitos de mantenimiento: Un sistema de desmoldeo bien diseñado debe ser fácil de mantener, con componentes accesibles para su limpieza, inspección y sustitución. El mantenimiento regular es clave para reducir el tiempo de inactividad y garantizar un rendimiento constante. Los diseños robustos pero de fácil acceso para la sustitución de piezas y el mantenimiento mejorarán la fiabilidad y longevidad del sistema, reduciendo las interrupciones de la producción.

Si se tienen en cuenta cuidadosamente estos factores de diseño, los fabricantes pueden desarrollar sistemas de desmoldeo que no sólo sean eficientes, sino también capaces de manejar una amplia variedad de complejidades de piezas, todo ello manteniendo altas velocidades de producción y minimizando el tiempo de inactividad.

Conclusión

Los sistemas de desmoldeo desempeñan un papel crucial en la eficacia y precisión de los procesos de termoformado, ya que garantizan que los productos moldeados se extraigan de los moldes de forma segura y sin daños. Al conocer los distintos tipos de sistemas de desmoldeo (mecánicos, neumáticos, hidráulicos y robóticos), los fabricantes pueden tomar decisiones informadas en función de los requisitos de producción y la complejidad de las piezas. Seleccionar el sistema adecuado no sólo minimiza el tiempo de inactividad, sino que también aumenta la velocidad general de producción, la consistencia y la calidad del producto. A medida que la tecnología siga evolucionando, los sistemas de desmoldeo seguirán siendo un factor clave para mejorar la eficacia operativa y satisfacer las demandas de la fabricación moderna.