Jantung mesin thermoforming: mengungkapkan proses presisi dari stasiun pencetakan

Perkenalkan

Di bidang pengolahan plastik, mesin thermoforming multi-stasiun sangat disukai karena kapasitas produksinya yang efisien dan fleksibel. Artikel ini akan memperkenalkan stasiun pencetakan di mesin thermoforming multi-stasiun secara rinci, mengeksplorasi prinsip kerjanya, komponen utama, dan aplikasinya dalam manufaktur modern.

Prinsip kerja stasiun pencetakan

Stasiun pencetakan adalah penghubung inti dalam mesin thermoforming multi-stasiun, yang bertanggung jawab untuk mengubah lembaran plastik yang dipanaskan menjadi bentuk produk yang diperlukan. Prinsip kerjanya terutama mencakup langkah-langkah berikut:

1. Pengangkutan: Lembaran plastik yang dipanaskan memasuki stasiun pencetakan melalui sistem pengangkutan. Sistem pengangkutan umumnya terdiri dari sabuk konveyor atau rol tahan suhu tinggi untuk memastikan bahwa lembaran tidak akan berubah bentuk atau rusak pada suhu tinggi.

2. Pemosisian: Lembaran diposisikan secara tepat di atas cetakan cetakan untuk memastikan akurasi cetakan. Proses ini biasanya diselesaikan oleh perangkat pemosisian otomatis, dikombinasikan dengan sensor fotolistrik dan perangkat batas mekanis untuk mencapai pemosisian presisi tinggi.

3. Pencetakan: Melalui tekanan mekanis atau adsorpsi vakum, lembaran dibuat agar sesuai dengan permukaan cetakan untuk membentuk bentuk yang diinginkan. Ada dua metode pencetakan utama:

Cetakan mekanis: Gunakan tekanan mekanis untuk menekan lembaran ke dalam cetakan, cocok untuk bahan plastik yang lebih tebal.

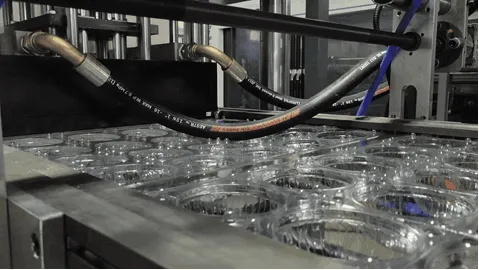

Cetakan vakum: Gunakan vakum untuk menyerap lembaran ke permukaan cetakan, cocok untuk bahan plastik yang lebih tipis, dan dapat menghasilkan detail permukaan yang lebih halus.

4. Menyembuhkan: Bagian plastik yang sudah dicetak disimpan dalam cetakan selama jangka waktu tertentu untuk memastikan kestabilan bentuknya. Waktu pengawetan bervariasi, tergantung pada bahan plastiknya, biasanya berkisar antara beberapa detik hingga puluhan detik.

Komponen Utama

Performa dan efisiensi stasiun pencetakan sangat bergantung pada desain dan kualitas produksi komponen utamanya, terutama meliputi:

1. Cetakan: Cetakan yang didesain secara presisi adalah inti dari stasiun pencetakan dan secara langsung memengaruhi bentuk dan ukuran produk. Bahan cetakan biasanya terbuat dari baja berkekuatan tinggi atau paduan aluminium, dan dikerjakan dengan mesin presisi serta permukaan yang dirawat untuk memastikan daya tahan dan presisi.

2. Sistem pemanas: Pastikan bahwa lembaran plastik dipanaskan secara merata untuk memberikan kondisi suhu yang diperlukan untuk pencetakan. Sistem pemanas pada umumnya menggunakan elemen pemanas listrik atau lampu pemanas inframerah, dipadukan dengan sensor suhu dan sistem kontrol untuk mencapai kontrol suhu yang tepat.

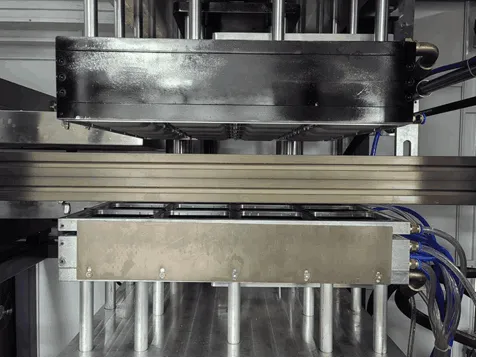

3. Sistem tekanan: Memberikan tekanan yang cukup untuk membuat lembaran plastik pas dengan cetakan. Sistem tekanan mencakup sistem hidraulik dan sistem pneumatik, yang pertama cocok untuk pencetakan tekanan tinggi dan yang kedua cocok untuk pencetakan tekanan rendah.

4. Sistem kontrol: Mengontrol berbagai parameter secara tepat dalam proses pencetakan, seperti suhu, tekanan dan waktu. Sistem kontrol modern biasanya menggunakan PLC (pengontrol logika yang dapat diprogram) atau komputer industri, dan dilengkapi dengan antarmuka layar sentuh untuk pengoperasian dan pemantauan yang mudah.

Keuntungan teknis

Mesin thermoforming multi-stasiun memiliki keunggulan teknis berikut ini di bidang pemrosesan plastik:

1. Efisiensi tinggi: Mode kerja paralel dari beberapa stasiun sangat memperpendek siklus produksi dan meningkatkan efisiensi produksi. Setiap stasiun dapat bekerja secara independen, menghindari masalah stagnasi seluruh lini produksi karena kegagalan satu stasiun pada peralatan stasiun tunggal tradisional.

2. Presisi tinggi: Kontrol suhu yang akurat dan penyesuaian tekanan cetakan memastikan keakuratan dimensi dan konsistensi bagian yang dicetak. Hal ini khususnya penting untuk produksi produk plastik yang memerlukan presisi tinggi dan konsistensi tinggi, seperti perangkat medis dan rumah produk elektronik.

3. Kemampuan beradaptasi yang tinggi: Cocok untuk pencetakan berbagai bahan plastik dan bentuk yang rumit, yang meningkatkan fleksibilitas dan keragaman produksi. Mesin thermoforming multi-stasiun dapat dengan cepat mengubah cetakan untuk memenuhi kebutuhan produksi produk yang berbeda.

4. Otomatisasi tingkat tinggi: Lini produksi yang sangat otomatis mengurangi intervensi manual, mengurangi biaya produksi, dan meningkatkan stabilitas produksi. Sistem otomasi tidak hanya dapat meningkatkan efisiensi produksi, tetapi juga mengurangi masalah kualitas produk yang tidak stabil yang disebabkan oleh operasi manusia.

Pemeliharaan dan perawatan mesin thermoforming multi-stasiun

Untuk memastikan pengoperasian mesin thermoforming multi-stasiun yang stabil dalam jangka panjang, perawatan dan pemeliharaan rutin sangat penting. Berikut adalah beberapa langkah pemeliharaan utama:

1. Pemeriksaan dan pembersihan rutin: Berbagai komponen peralatan, seperti cetakan, sistem pemanas, sistem tekanan, dan sistem kontrol, perlu diperiksa dan dibersihkan secara teratur. Khususnya, cetakan dan sistem pemanas cenderung menumpuk debu dan residu dan harus dijaga kebersihannya untuk memastikan pengoperasian yang normal.

2. Pelumasan dan penggantian komponen yang aus: Komponen mekanis seperti sistem transmisi dan sistem hidraulik perlu dilumasi secara teratur untuk mengurangi gesekan dan keausan. Untuk beberapa komponen yang aus, seperti seal dan filter, komponen tersebut harus diperiksa secara teratur dan diganti tepat waktu.

3. Kalibrasi suhu dan tekanan: Sistem pemanas dan sistem tekanan adalah bagian penting untuk memastikan akurasi pencetakan. Sensor suhu dan sensor tekanan harus dikalibrasi secara teratur untuk memastikan keakuratan pengukurannya. Pada saat yang sama, periksa pengaturan parameter sistem kontrol untuk memastikan bahwa pengaturan tersebut konsisten dengan persyaratan produksi aktual.

4. Pemeliharaan sistem kelistrikan: Sistem kelistrikan mencakup sejumlah komponen, seperti panel kontrol, motor dan kabel. Penting untuk secara teratur memeriksa kekencangan sambungan listrik dan integritas saluran. Kabel yang ditemukan menua atau rusak harus diganti tepat waktu untuk mencegah kegagalan listrik.

5. Pembaruan dan pencadangan perangkat lunak: Mesin thermoforming multi-stasiun modern biasanya dilengkapi dengan perangkat lunak kontrol yang canggih. Periksa versi perangkat lunak secara teratur dan lakukan pembaruan yang diperlukan untuk memastikan bahwa fungsi dan kinerja peralatan dalam kondisi terbaik. Pada saat yang sama, cadangkan data sistem kontrol secara teratur untuk mencegah kehilangan data karena situasi yang tidak terduga.

6. Pelatihan operator: Pengoperasian peralatan yang stabil tidak dapat dipisahkan dari pengoperasian dan pemeliharaan operator yang benar. Oleh karena itu, pelatihan operator secara teratur untuk meningkatkan keterampilan pengoperasian dan pengetahuan pemeliharaan merupakan jaminan penting untuk pengoperasian peralatan yang stabil dalam jangka panjang.

Tren pengembangan di masa depan

Dengan kemajuan teknologi yang terus menerus, mesin thermoforming multi-stasiun juga terus berkembang dan berinovasi. Tren pengembangan di masa depan terutama mencakup aspek-aspek berikut:

1. Kecerdasan: Menerapkan teknologi kecerdasan buatan pada sistem kontrol mesin thermoforming untuk mencapai manajemen produksi dan kontrol kualitas yang lebih cerdas. Misalnya, mengoptimalkan parameter pencetakan melalui algoritme pembelajaran mesin untuk meningkatkan efisiensi produksi dan kualitas produk.

2. Perlindungan lingkungan: Gunakan sistem dan bahan pemanas yang hemat energi dan ramah lingkungan untuk mengurangi konsumsi energi dan pencemaran lingkungan. Misalnya, kembangkan proses pencetakan yang menggunakan bahan plastik yang dapat terurai untuk mengurangi dampak limbah plastik terhadap lingkungan.

3. Modularitas: Mengembangkan mesin thermoforming multi-stasiun modular untuk memudahkan pengguna mengonfigurasi secara fleksibel sesuai dengan kebutuhan produksi. Misalnya, jumlah stasiun pencetakan dapat ditambah atau dikurangi sesuai dengan jenis produk dan persyaratan output untuk mencapai fleksibilitas produksi yang lebih tinggi.

4. Multifungsi: Mengintegrasikan beberapa proses pencetakan pada satu perangkat, seperti thermoforming, injection molding, dan blow molding, untuk meningkatkan tingkat pemanfaatan peralatan secara menyeluruh. Misalnya, dengan mengganti jenis cetakan yang berbeda, produk yang berbeda dapat diproduksi pada perangkat yang sama.

Kesimpulan

Sebagai peralatan penting di bidang pengolahan plastik, proses presisi stasiun pencetakan mesin thermoforming multi-stasiun adalah kunci untuk mencapai produksi yang efisien dan produk berkualitas tinggi. Dengan kemajuan teknologi yang berkelanjutan, mesin thermoforming multi-stasiun akan memainkan peran penting di lebih banyak bidang dan memberikan dukungan yang kuat untuk pengembangan industri manufaktur modern.