Pendahuluan

Sistem demolding sangat penting untuk memastikan efisiensi dan akurasi mesin thermoforming. Sistem ini dirancang untuk mengeluarkan produk yang terbentuk dari cetakan dengan cara yang aman dan konsisten, yang membantu meminimalkan cacat, mengurangi waktu henti, dan meningkatkan kecepatan produksi. Seiring dengan terus berkembangnya industri thermoforming, pengembangan teknologi demolding yang canggih menjadi semakin penting bagi produsen yang ingin memenuhi permintaan yang terus meningkat akan produksi yang berkualitas tinggi dan andal.

Dalam artikel ini, kita akan melihat lebih dekat pada aspek-aspek utama dari sistem demolding, mengeksplorasi berbagai jenis, cara kerjanya, pertimbangan desain, tantangan, dan tren terbaru di lapangan. Baik Anda seorang produsen atau ahli teknis dalam thermoforming, memahami sistem ini secara mendalam akan membantu Anda membuat keputusan yang lebih baik dan meningkatkan efisiensi produksi.

Apa yang dimaksud dengan Sistem Demolding?

Sistem demolding adalah fitur penting dari mesin thermoforming, yang dibuat untuk mengotomatiskan pemindahan bagian cetakan dari cetakan. Setelah lembaran plastik dibentuk menggunakan metode seperti pembentukan vakum, pembentukan tekanan, atau pembentukan mekanis, sistem demolding memastikan produk jadi dengan mudah dan cepat dipisahkan. Tergantung pada kebutuhan operasi, mungkin menggunakan alat mekanis, pneumatik, atau robotik untuk mengangkat bagian yang dicetak dari cetakan. Hal ini membantu menyederhanakan proses, mengurangi kebutuhan tenaga kerja manual, dan meningkatkan efisiensi secara keseluruhan.

Tujuan Utama dari Sistem Demolding:

- Mencegah Kerusakan atau Deformasi Produk: Sistem ini dibuat untuk menangani komponen yang halus dan rumit secara hati-hati, memastikan komponen tersebut dilepas tanpa distorsi, goresan, atau kerusakan lainnya. Hal ini khususnya penting untuk produk dengan dinding tipis atau bentuk yang mendetail.

- Meningkatkan Kecepatan Produksi: Dengan mengotomatiskan proses demolding, sistem mengurangi waktu yang dihabiskan untuk melepas setiap bagian, sehingga memungkinkan untuk segera beralih ke siklus berikutnya dan meningkatkan efisiensi produksi secara keseluruhan.

- Menjaga Kualitas yang Konsisten: Otomatisasi memastikan bahwa setiap bagian dilepas dengan cara yang konsisten, dengan jumlah tenaga dan waktu yang sama setiap saat, yang membantu mempertahankan kualitas yang seragam dalam semua proses produksi.

- Meminimalkan Tenaga Kerja Manual: Dengan mengotomatiskan proses demolding, sistem ini mengurangi kebutuhan akan keterlibatan manusia, mengurangi risiko kesalahan dan meningkatkan keselamatan pekerja dengan membatasi kontak langsung dengan bagian yang panas atau tajam.

Jenis-jenis Sistem Demolding

Sistem demolding sangat penting untuk memastikan pemindahan komponen cetakan yang aman dan efisien dari cetakan. Sistem ini dapat diklasifikasikan ke dalam beberapa jenis, tergantung pada mekanisme yang digunakan untuk proses ekstraksi. Empat jenis sistem demolding yang paling umum pada mesin thermoforming modern adalah sistem mekanis, pneumatik, hidraulik, dan robotik. Setiap jenis memiliki keunggulan berbeda yang sesuai dengan kebutuhan produksi dan kompleksitas komponen tertentu.

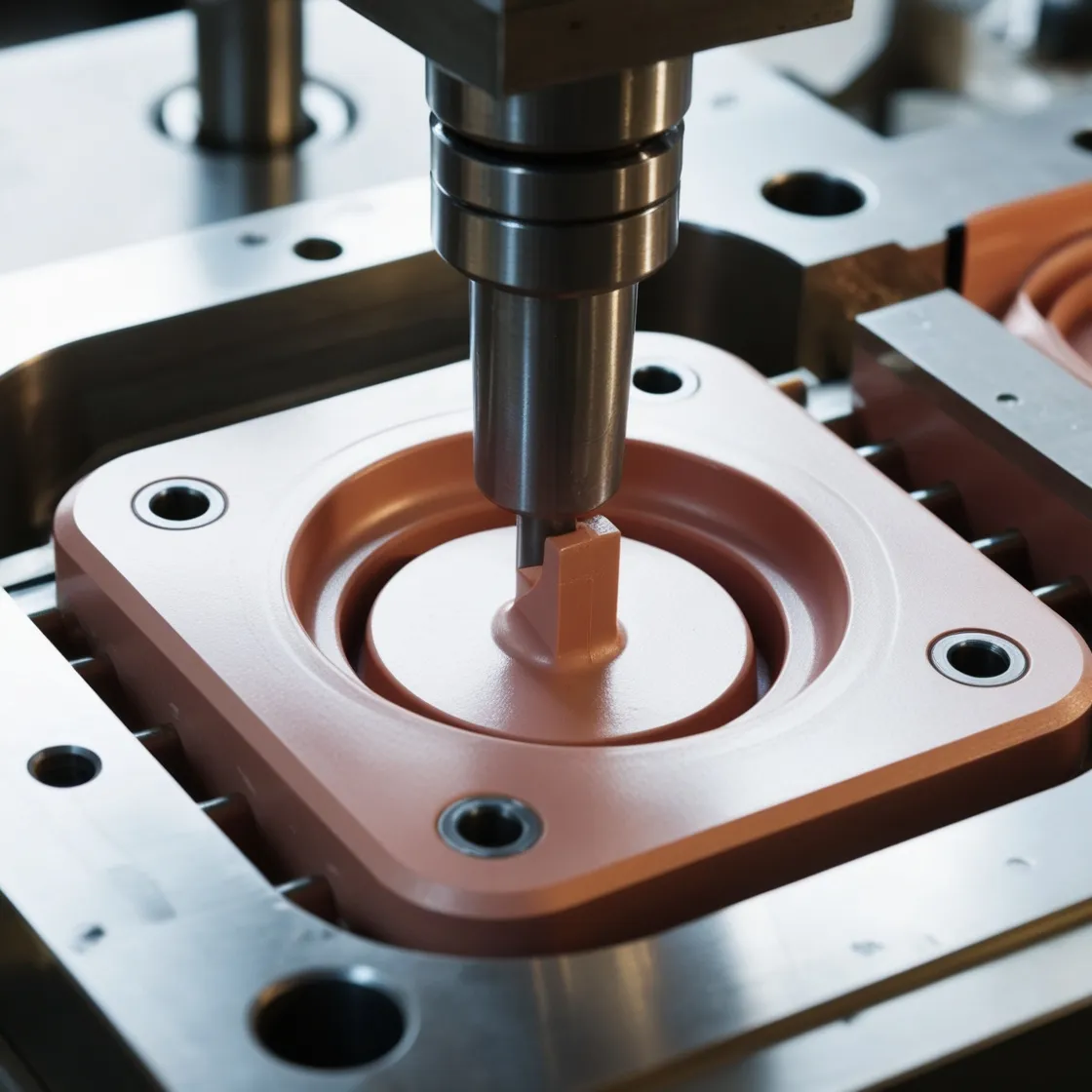

1. Sistem Demolding Mekanis

Sistem demolding mekanis banyak digunakan dalam thermoforming, memanfaatkan komponen mekanis seperti pin ejektor, slide, atau pendorong untuk mengeluarkan bagian cetakan dari cetakan. Sistem ini paling efektif untuk komponen dengan desain yang lebih sederhana dan persyaratan gaya yang moderat.

Pin Ejector: Pin ejektor biasanya ditempatkan di lokasi strategis di dalam cetakan. Saat diaktifkan, mereka menggunakan gerakan linier untuk mendorong bagian yang dicetak keluar dari rongga cetakan. Pin ini biasanya digunakan untuk komponen yang lebih kecil atau tidak terlalu rumit dan menawarkan solusi yang andal dan hemat biaya. Seringkali, mereka dipasangkan dengan pegas atau silinder pneumatik untuk menghasilkan gerakan yang diperlukan.

Slide: Slide adalah elemen mekanis yang bergerak secara horizontal atau vertikal untuk melepaskan komponen cetakan dengan potongan atau desain rumit yang tidak dapat dilepaskan dengan gerakan linier sederhana. Mekanisme ini memungkinkan cetakan terbuka di area tertentu, sehingga lebih mudah melepaskan komponen dengan fitur yang rumit atau rongga yang lebih dalam. Slide sangat penting untuk memastikan bahwa produk dengan bentuk yang mendetail dapat diekstraksi tanpa kerusakan.

Pendorong: Pendorong adalah perangkat mekanis yang memindahkan komponen secara horizontal atau vertikal dari cetakan. Alat ini sangat berguna untuk komponen yang lebih besar atau lebih berat yang tidak dapat dikeluarkan hanya dengan menggunakan pin ejektor. Pendorong sering kali dikombinasikan dengan sistem lain, seperti gaya pneumatik atau hidrolik, untuk memastikan ekstraksi komponen yang lancar dan efisien.

Keuntungan:

- Desain sederhana dan hemat biaya untuk komponen yang tidak terlalu rumit.

- Serbaguna dan mudah beradaptasi dengan berbagai bentuk cetakan.

- Dapat diandalkan dan kuat, membuatnya ideal untuk produksi volume menengah.

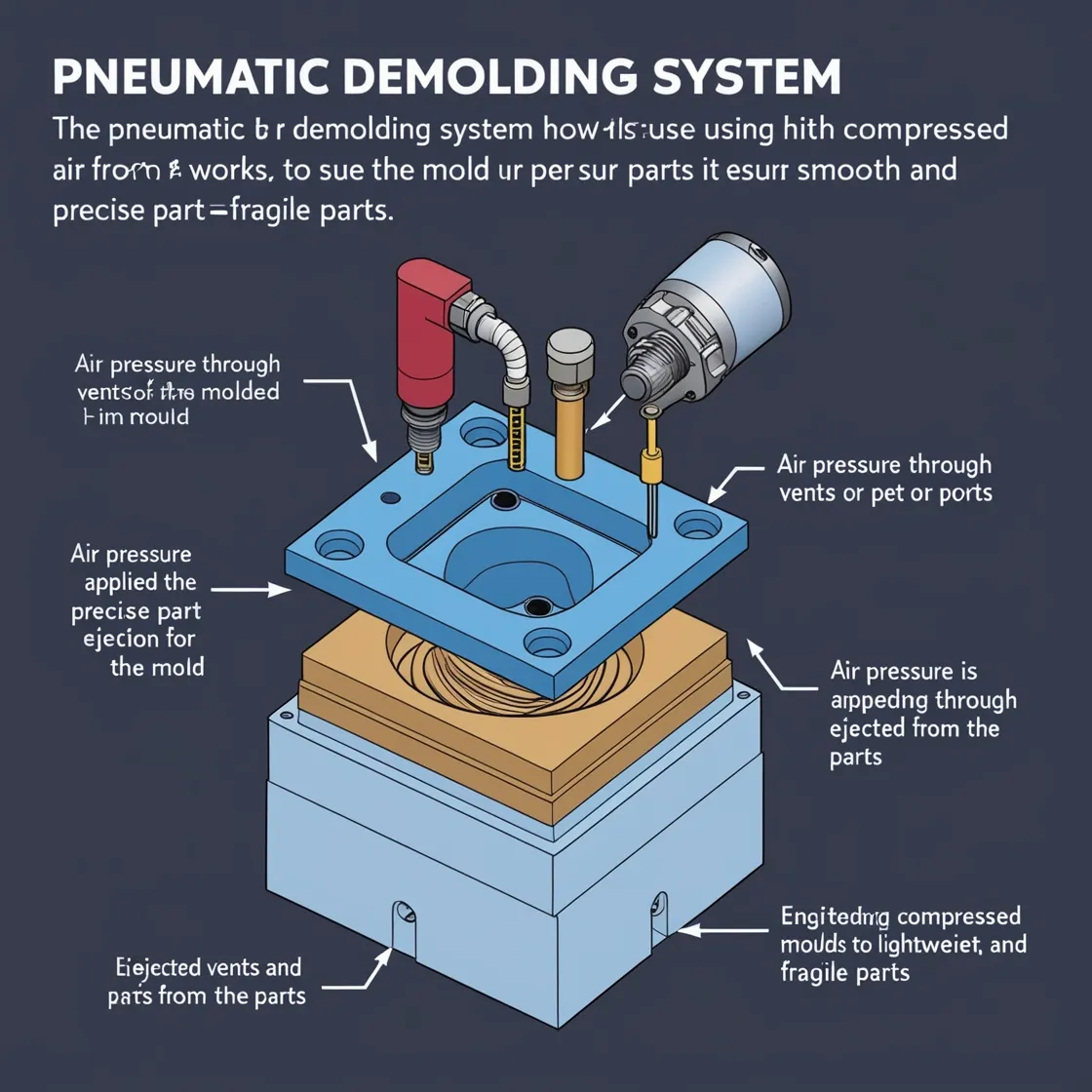

2. Sistem Demolding Pneumatik

Sistem demolding pneumatik menggunakan udara bertekanan untuk mendorong bagian cetakan keluar dari cetakan. Dengan mengontrol tekanan udara secara tepat, sistem ini menghasilkan kekuatan yang cukup untuk mengeluarkan produk cetakan tanpa menyebabkan deformasi atau kerusakan. Sistem pneumatik sangat berguna untuk memproduksi komponen yang ringan, karena sistem ini dapat mengeluarkan benda-benda yang halus dengan lembut, sehingga ideal untuk produk yang rapuh.

Aplikasi Tekanan Udara: Dalam sistem ini, semburan udara yang terkendali diarahkan melalui ventilasi atau lubang yang ditempatkan secara strategis dalam cetakan. Hal ini menciptakan tekanan pada bagian yang dicetak, memaksanya untuk terpisah dari cetakan. Pengelolaan tekanan udara yang cermat memastikan proses pengeluaran yang mulus, membuatnya sempurna untuk komponen yang halus atau yang berdinding tipis.

Kontrol Aliran Udara Otomatis: Sistem pneumatik canggih dilengkapi dengan sensor dan katup kontrol otomatis yang mengatur aliran udara. Hal ini memastikan pelepasan komponen cetakan yang konsisten dan mulus, sehingga meminimalkan risiko deformasi komponen. Sistem ini juga mengurangi waktu siklus, sehingga membantu meningkatkan efisiensi produksi secara keseluruhan.

Keuntungan:

- Ideal untuk komponen yang ringan dan rapuh yang membutuhkan penanganan yang lembut.

- Mengurangi keausan pada komponen cetakan mekanis.

- Memberikan proses pengeluaran yang lebih halus dan bersih, meminimalkan kerusakan permukaan.

- Membutuhkan lebih sedikit perawatan dibandingkan dengan sistem mekanis.

Keterbatasan:

- Mungkin tidak cocok untuk komponen yang lebih besar dan lebih berat yang membutuhkan tenaga lebih besar untuk melepasnya.

Tekanan udara dapat berfluktuasi jika tidak dikalibrasi dengan hati-hati.

3. Sistem Demolding Hidraulik

Sistem demolding hidraulik menggunakan fluida bertekanan untuk menggerakkan komponen mekanis yang membantu mengeluarkan benda cetakan dari cetakan. Sistem ini ideal untuk situasi di mana diperlukan kekuatan tinggi atau kontrol yang presisi, terutama saat bekerja dengan komponen besar atau kompleks yang membutuhkan kekuatan besar untuk melepasnya.

Aktuator Hidraulik: Sistem ini menggunakan aktuator hidraulik, yang menggunakan cairan bertekanan untuk memindahkan komponen cetakan atau mendorong bagian yang terbentuk keluar dari rongga cetakan. Tekanan dapat dikontrol dengan baik untuk memberikan jumlah kekuatan yang tepat yang dibutuhkan untuk demolding yang aman dan efektif. Sistem hidraulik sangat berguna untuk menangani produk yang berat atau berdinding tebal.

Kontrol Presisi: Salah satu keuntungan terbesar dari sistem hidraulik adalah kemampuannya untuk menerapkan jumlah gaya yang tepat. Hal ini menjadikannya sempurna untuk komponen dengan bentuk yang rumit atau fitur yang mendetail. Tekanan yang dapat disesuaikan memungkinkan sistem ini bekerja dengan berbagai macam bahan dan ukuran komponen.

Kemampuan Kekuatan Tinggi: Sistem hidraulik dapat menghasilkan gaya yang jauh lebih tinggi daripada sistem pneumatik atau mekanis, menjadikannya pilihan utama untuk aplikasi yang menuntut di mana sistem lain mungkin kesulitan menyediakan daya yang cukup untuk melepas komponen.

Keuntungan:

- Sangat baik untuk komponen besar, berat, atau kompleks yang memerlukan akurasi tinggi.

- Memberikan kekuatan dan presisi yang kuat, ideal untuk desain yang rumit.

- Tahan lama dan andal, sehingga cocok untuk produksi bervolume tinggi.

- Sangat cocok untuk aplikasi yang membutuhkan kekuatan lebih besar daripada yang dapat ditawarkan oleh sistem pneumatik atau mekanis.

Keterbatasan:

- Sistem hidraulik bisa jadi lebih mahal untuk disiapkan dan dirawat karena kerumitannya.

- Mereka mungkin membutuhkan lebih banyak ruang dan peralatan tambahan untuk mengelola sistem tekanan fluida.

4. Sistem Demolding Robotik

Sistem demolding robotik memberikan solusi canggih untuk mengotomatiskan seluruh proses pelepasan komponen. Sistem ini menggunakan lengan robotik atau pencengkeram untuk mengeluarkan komponen yang dicetak dari mesin. Sistem robotik bersifat serbaguna dan dapat menangani berbagai macam komponen, mulai dari komponen yang halus dan ringan hingga komponen yang lebih besar dan lebih kompleks, sehingga sangat cocok untuk lini produksi yang modern dan fleksibel.

Teknologi Lengan Robotik: Lengan robot dilengkapi dengan end-effector seperti grippers atau suction cup untuk mengambil dan memindahkan bagian yang dicetak. Lengan ini dapat diprogram untuk melakukan gerakan tertentu, seperti gerakan horizontal, vertikal, atau rotasi, tergantung pada bentuk dan ukuran komponen.

Sistem Visi: Sebagian sistem robotik dilengkapi dengan teknologi penglihatan terintegrasi, yang memungkinkan robot "melihat" bagian yang dicetak. Hal ini memungkinkan untuk menyesuaikan gerakannya, meningkatkan presisi dan memastikan pelepasan yang andal, khususnya untuk komponen dengan bentuk atau ukuran yang bervariasi.

Integrasi Otomasi: Sistem robotik dapat dengan mudah dimasukkan ke dalam jalur produksi otomatis, yang terhubung secara mulus dengan peralatan thermoforming lainnya. Hal ini menciptakan siklus produksi yang efisien dengan upaya manual yang minimal.

Keuntungan:

- Fleksibel dan dapat menangani berbagai jenis komponen dan proses produksi.

- Mengurangi waktu siklus dan biaya tenaga kerja dengan mengotomatiskan proses demolding.

- Menghadirkan akurasi tinggi, meningkatkan konsistensi komponen dan mengurangi cacat.

- Menawarkan pemrograman ulang yang mudah, membuatnya cepat untuk beralih di antara desain dan jenis cetakan yang berbeda.

Keterbatasan:

- Membutuhkan investasi awal yang lebih tinggi karena kompleksitas sistem robotik.

- Membutuhkan teknisi yang terampil untuk pengaturan, pemrograman, dan pemeliharaan.

- Mungkin bukan pilihan terbaik untuk proses produksi yang lebih kecil dan bervolume rendah.

Setiap jenis sistem demolding memiliki manfaatnya sendiri berdasarkan persyaratan produksi. Sistem mekanis bekerja dengan baik untuk tugas-tugas yang lebih sederhana, sistem pneumatik ideal untuk suku cadang yang ringan, sistem hidraulik memberikan kekuatan yang diperlukan untuk produk yang lebih berat atau kompleks, dan sistem robotik menawarkan fleksibilitas dan presisi tertinggi untuk penyiapan otomatis kelas atas.

Saat memilih sistem demolding, penting untuk memikirkan ukuran dan kompleksitas komponen, tenaga yang dibutuhkan, volume produksi, dan seberapa banyak otomatisasi yang dibutuhkan. Memilih sistem yang tepat dapat membantu meningkatkan efisiensi produksi, mengurangi waktu henti, dan meningkatkan kualitas produk.

Cara Kerja Sistem Demolding

Proses demolding adalah langkah krusial dalam thermoforming, yang berlangsung setelah bagian yang dicetak cukup dingin untuk mempertahankan bentuknya. Berikut ini adalah tampilan langkah demi langkah tentang bagaimana proses ini biasanya berlangsung:

Pembukaan Cetakan: Setelah siklus pencetakan selesai dan bagian telah cukup dingin, cetakan mulai terbuka, menciptakan ruang untuk mengakses bagian yang dicetak. Ini menandai dimulainya proses demolding.

Pengeluaran Bagian: Pada tahap ini, tergantung pada jenis sistem demolding, berbagai alat bantu, seperti pin ejektor mekanis, tekanan udara pneumatik, atau lengan robotik diaktifkan untuk secara lembut atau secara paksa melepaskan komponen yang dicetak dari rongga cetakan. Tujuannya adalah untuk memastikan bagian tersebut dikeluarkan dengan bersih, tanpa distorsi atau kerusakan apa pun.

Pengangkutan: Setelah dikeluarkan, komponen dipindahkan ke sistem pengangkutan seperti ban berjalan atau lengan robotik untuk penanganan lebih lanjut. Komponen ditumpuk untuk disimpan atau dipindahkan ke area pengemasan untuk pemrosesan akhir.

Setel Ulang Siklus: Setelah komponen dikeluarkan dan diangkut, sistem akan mengatur ulang, menyiapkan cetakan untuk siklus berikutnya. Ini termasuk mengaktifkan kembali mekanisme ejektor, menutup cetakan, dan menyiapkan kondisi untuk lembaran plastik berikutnya yang akan dibentuk.

Pengaturan waktu dan koordinasi setiap langkah sangat penting untuk memastikan produksi yang lancar dan efisien. Penundaan atau ketidaksejajaran dapat menyebabkan cacat atau perlambatan, sehingga sistem demolding yang terorganisir dengan baik sangat penting untuk menjaga efisiensi produksi yang optimal dan kualitas produk yang konsisten.

Pertimbangan Desain untuk Sistem Demolding

Merancang sistem demolding yang efektif membutuhkan pendekatan yang bijaksana, dengan mempertimbangkan faktor-faktor spesifik yang terkait dengan produk dan mesin thermoforming. Berikut ini adalah pertimbangan utama yang memengaruhi desain optimal sistem demolding:

Geometri Produk: Komponen dengan bentuk yang rumit, undercut, atau detail yang rumit, memerlukan mekanisme khusus untuk ekstraksi yang mulus. Fitur seperti slide yang dapat digerakkan, ejektor fleksibel, atau pendorong multi-arah mungkin diperlukan untuk memastikan pemindahan yang aman tanpa menyebabkan kerusakan. Ketepatan dalam mekanisme ini sangat penting untuk menghindari distorsi pada area yang halus atau desain yang rumit.

Properti Material: Bahan yang digunakan dalam thermoforming secara signifikan memengaruhi pilihan sistem demolding. Pertimbangan seperti kekakuan, elastisitas, dan ekspansi termal dari bahan termoplastik semuanya berperan. Misalnya, bahan yang kaku mungkin membutuhkan lebih banyak tenaga untuk dikeluarkan, sementara bahan yang fleksibel mungkin mendapat manfaat dari sistem pneumatik atau robotik yang lebih lembut untuk mencegah deformasi selama pelepasan.

Waktu Siklus: Meminimalkan waktu siklus sangat penting untuk meningkatkan kecepatan produksi. Sistem demolding harus efisien untuk memenuhi tuntutan jalur produksi berkecepatan tinggi. Sistem pneumatik atau robotik sering kali lebih disukai untuk pelepasan komponen yang lebih cepat dan waktu reset yang lebih singkat, memaksimalkan hasil tanpa mengorbankan kualitas komponen.

Desain Cetakan: Desain cetakan itu sendiri sangat memengaruhi proses demolding. Memasukkan fitur-fitur seperti sudut draft, yang memfasilitasi pelepasan komponen, dan saluran ventilasi, yang memungkinkan udara keluar selama pencetakan, dapat secara signifikan meningkatkan efisiensi. Selain itu, menambahkan permukaan bertekstur di dalam cetakan membantu mengurangi gesekan, memastikan pengeluaran komponen yang lebih halus dan meminimalkan risiko kerusakan.

Persyaratan Pemeliharaan: Sistem demolding yang dirancang dengan baik harus mudah dirawat, dengan komponen yang dapat diakses untuk pembersihan, inspeksi, dan penggantian. Perawatan rutin adalah kunci untuk mengurangi waktu henti dan memastikan kinerja yang konsisten. Desain yang kuat tetapi menawarkan akses mudah untuk penggantian komponen dan servis akan meningkatkan keandalan dan umur panjang sistem, sehingga mengurangi gangguan produksi.

Dengan mempertimbangkan faktor-faktor desain ini secara hati-hati, produsen dapat mengembangkan sistem demolding yang tidak hanya efisien tetapi juga mampu menangani berbagai macam kerumitan komponen, sekaligus mempertahankan kecepatan produksi yang tinggi dan meminimalkan waktu henti.

Kesimpulan

Sistem demolding memainkan peran penting dalam efisiensi dan ketepatan proses thermoforming, memastikan bahwa produk yang dicetak secara konsisten dan aman dikeluarkan dari cetakan tanpa kerusakan. Dengan memahami berbagai jenis sistem demolding - mekanis, pneumatik, hidrolik, dan robotik - produsen dapat membuat keputusan yang tepat berdasarkan persyaratan produksi dan kompleksitas komponen. Memilih sistem yang tepat tidak hanya meminimalkan waktu henti tetapi juga meningkatkan kecepatan, konsistensi, dan kualitas produk secara keseluruhan. Seiring dengan perkembangan teknologi, sistem demolding akan tetap menjadi faktor kunci dalam meningkatkan efisiensi operasional dan memenuhi tuntutan manufaktur modern.