Mengoptimalkan Waktu Siklus dalam Proses Thermoforming

Pendahuluan

Dalam dunia manufaktur plastik yang kompetitif, mengoptimalkan waktu siklus dalam proses thermoforming sangat penting untuk meningkatkan produktivitas, mengurangi biaya, dan mempertahankan standar kualitas tinggi. Thermoforming, proses yang melibatkan pemanasan lembaran plastik dan membentuknya menjadi bentuk tertentu menggunakan cetakan, digunakan secara luas di berbagai industri, termasuk pengemasan, otomotif, dan perangkat medis. Artikel ini membahas strategi untuk mengoptimalkan waktu siklus dalam proses thermoforming, memberikan wawasan terperinci dan studi kasus kehidupan nyata untuk mengilustrasikan implementasi yang efektif.

Memahami Waktu Siklus dalam Thermoforming

Waktu siklus dalam thermoforming mengacu pada total waktu yang diperlukan untuk menyelesaikan satu siklus produksi, mulai dari memanaskan lembaran plastik hingga mengeluarkan bagian yang sudah jadi dari cetakan. Ini terdiri dari beberapa tahap:

- Waktu Pemanasan: Waktu yang diperlukan untuk memanaskan lembaran plastik ke suhu pembentukan yang diperlukan.

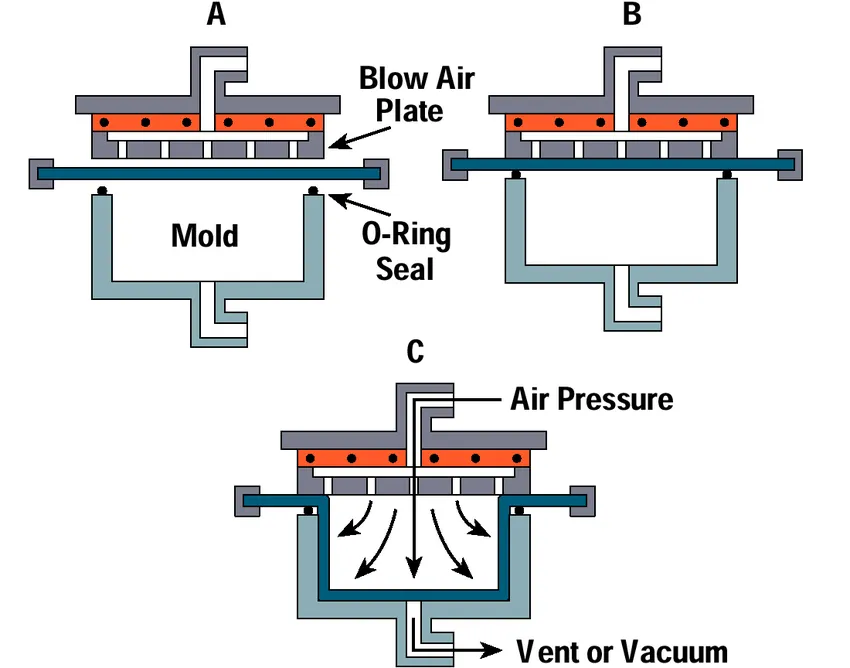

- Waktu Pembentukan: Waktu yang diperlukan untuk membentuk lembaran plastik yang dipanaskan dengan menggunakan cetakan.

- Waktu Pendinginan: Durasi untuk mendinginkan plastik yang dibentuk untuk mempertahankan bentuknya.

- Waktu Pengeluaran: Waktu yang diperlukan untuk mengeluarkan bagian yang sudah jadi dari cetakan.

- Waktu Pemuatan dan Pembongkaran: Waktu yang dihabiskan untuk memuat bahan baku dan membongkar produk jadi.

Setiap tahap berdampak pada keseluruhan waktu siklus, dan mengoptimalkan fase-fase ini dapat menghasilkan peningkatan yang signifikan dalam produktivitas dan efisiensi biaya.

Strategi untuk Mengoptimalkan Waktu Siklus

1. Sistem Pemanasan Tingkat Lanjut

Salah satu faktor penting dalam mengurangi waktu siklus adalah efisiensi sistem pemanas. Teknologi pemanas canggih, seperti pemanas inframerah (IR) dan pemanas keramik, dapat memberikan pemanasan yang lebih cepat dan lebih seragam dibandingkan dengan sistem tradisional.

Studi Kasus: Pemanasan Inframerah Berkecepatan Tinggi di Plastipack

Perusahaan: Plastipack

Industri: Pengemasan

Tantangan: Plastipack menghadapi waktu pemanasan yang lama, yang menyebabkan waktu siklus yang lama dan kapasitas produksi yang terbatas.

Solusi: Perusahaan meningkatkan ke sistem pemanas inframerah berkecepatan tinggi, yang menawarkan pemanasan yang cepat dan seragam.

Implementasi: Pemanas IR dipasang di mesin thermoforming, mengurangi waktu pemanasan sebesar 30%. Sistem baru ini memungkinkan kontrol suhu yang tepat, memastikan sifat material yang konsisten.

Hasil: Plastipack mengalami pengurangan 25% dalam waktu siklus keseluruhan, yang mengarah pada peningkatan signifikan dalam hasil produksi dan penurunan konsumsi energi.

2. Desain dan Pendinginan Cetakan yang Efisien

Mengoptimalkan desain cetakan dan sistem pendinginan dapat secara drastis mengurangi waktu pembentukan dan pendinginan. Menggunakan bahan dengan konduktivitas termal yang tinggi dan menggabungkan saluran pendinginan canggih dapat meningkatkan efisiensi pendinginan.

Studi Kasus: Saluran Pendinginan yang Dioptimalkan di AutoForm

Perusahaan: Formulir Otomatis

Industri: Otomotif

Tantangan: Waktu pendinginan yang lama karena desain cetakan yang tidak efisien, mengakibatkan kemacetan dan peningkatan biaya produksi.

Solusi: AutoForm mendesain ulang cetakan mereka menggunakan aluminium, yang memiliki konduktivitas termal yang lebih baik daripada baja. Selain itu, mereka juga mengintegrasikan saluran pendingin konformal yang canggih.

Implementasi: Cetakan baru dibuat dengan menggunakan teknologi pencetakan 3D untuk menciptakan saluran pendingin yang rumit, yang sesuai dengan bentuk komponen.

Hasil: Waktu pendinginan berkurang 40%, dan waktu siklus keseluruhan berkurang 20%. Hal ini menyebabkan peningkatan efisiensi produksi sebesar 15% dan peningkatan kualitas komponen karena pendinginan yang seragam.

3. Otomasi dan Robotika

Mengintegrasikan otomatisasi dan robotika ke dalam proses thermoforming dapat secara signifikan mengurangi waktu pemuatan, pembongkaran, dan pengeluaran. Sistem otomatis memastikan penanganan material yang konsisten dan cepat, mengurangi kesalahan manusia, dan meningkatkan efisiensi secara keseluruhan.

Studi Kasus: Integrasi Robotik di Solusi MedPlast

Perusahaan: Solusi MedPlast

Industri: Peralatan Medis

Tantangan: Proses bongkar muat secara manual memakan waktu dan rentan terhadap kesalahan, sehingga menyebabkan waktu siklus yang lama.

Solusi: MedPlast Solutions mengintegrasikan lengan robotik ke dalam jalur thermoforming mereka untuk mengotomatiskan proses bongkar muat.

Implementasi: Lengan robot diprogram untuk menangani lembaran plastik dan komponen jadi dengan presisi. Sensor dan sistem penglihatan memastikan penempatan yang akurat dan pemeriksaan kualitas.

Hasil: Otomatisasi mengurangi waktu bongkar muat sebesar 50%, sehingga menghasilkan penurunan 20% dalam waktu siklus keseluruhan. Penanganan yang konsisten meningkatkan kualitas produk dan mengurangi limbah, sehingga berkontribusi pada hasil yang lebih tinggi.

4. Pemantauan dan Pengendalian Proses

Menerapkan sistem pemantauan dan kontrol proses secara real-time membantu mengidentifikasi kemacetan dan mengoptimalkan setiap tahap proses thermoforming. Sensor dan perangkat lunak canggih dapat memberikan data yang berharga untuk membuat keputusan yang tepat.

Studi Kasus: Pemantauan Waktu Nyata di PackPro

Perusahaan: PackPro

Industri: Pengemasan Barang Konsumen

Tantangan: Waktu siklus yang tidak konsisten karena kurangnya pemantauan waktu nyata dan kontrol proses, yang menyebabkan jadwal produksi yang tidak dapat diprediksi.

Solusi: PackPro menerapkan sistem pemantauan waktu nyata yang terintegrasi dengan mesin thermoforming mereka.

Implementasi: Sensor dipasang untuk memantau parameter utama seperti suhu, tekanan, dan waktu siklus. Data dianalisis menggunakan perangkat lunak khusus untuk mengidentifikasi ketidakefisienan dan mengoptimalkan pengaturan.

Hasil: Pemantauan waktu nyata memungkinkan PackPro mengurangi variabilitas waktu siklus sebesar 15% dan mencapai jadwal produksi yang lebih dapat diprediksi. Kemampuan untuk menyesuaikan parameter dengan cepat berdasarkan wawasan data menghasilkan pengurangan 10% dalam waktu siklus keseluruhan dan meningkatkan konsistensi produk.

5. Pemilihan Bahan dan Pra-perawatan

Memilih bahan yang tepat dan melakukan pra-perlakuan juga dapat memengaruhi waktu siklus. Bahan dengan sifat pemanasan dan pendinginan yang lebih cepat, serta pra-perlakuan yang meningkatkan konduktivitas termal, dapat meningkatkan proses thermoforming.

Studi Kasus: Pengoptimalan Material di EcoPack

Perusahaan: EcoPack

Industri: Pengemasan yang Berkelanjutan

Tantangan: Waktu siklus yang lama karena penggunaan lembaran plastik standar dengan sifat termal yang buruk.

Solusi: EcoPack beralih ke bahan plastik berkinerja tinggi dengan sifat termal yang lebih baik dan menggabungkan proses pra-perawatan untuk meningkatkan konduktivitas bahan.

Implementasi: Material baru diuji untuk mengetahui sifat thermoforming-nya, dan proses pra-perlakuan, seperti pengasaran permukaan, diterapkan untuk meningkatkan perpindahan panas.

Hasil: Bahan dan pra-perlakuan yang dioptimalkan mengurangi waktu pemanasan dan pendinginan sebesar 20%, yang mengarah pada pengurangan 15% dalam waktu siklus keseluruhan. Sifat termal yang ditingkatkan juga meningkatkan kualitas produk akhir.

Kesimpulan

Mengoptimalkan waktu siklus dalam proses thermoforming sangat penting untuk mencapai produktivitas yang lebih tinggi, penghematan biaya, dan peningkatan kualitas produk. Dengan menerapkan sistem pemanas canggih, desain cetakan yang efisien, otomatisasi, pemantauan waktu nyata, dan pengoptimalan material, produsen dapat secara signifikan meningkatkan operasi thermoforming mereka.

Studi kasus nyata dari Plastipack, AutoForm, MedPlast Solutions, PackPro, dan EcoPack menggambarkan manfaat nyata dari strategi ini. Setiap perusahaan berhasil mengatasi tantangan spesifik mereka dan mencapai peningkatan substansial dalam waktu siklus, yang mengarah pada peningkatan efisiensi dan daya saing.

Karena industri manufaktur terus berkembang, mengadopsi strategi pengoptimalan ini akan menjadi sangat penting untuk tetap menjadi yang terdepan dalam persaingan dan memenuhi permintaan pelanggan yang terus meningkat. Dengan terus berinovasi dan menyempurnakan proses mereka, produsen dapat memastikan pertumbuhan dan kesuksesan yang berkelanjutan di pasar thermoforming yang dinamis.