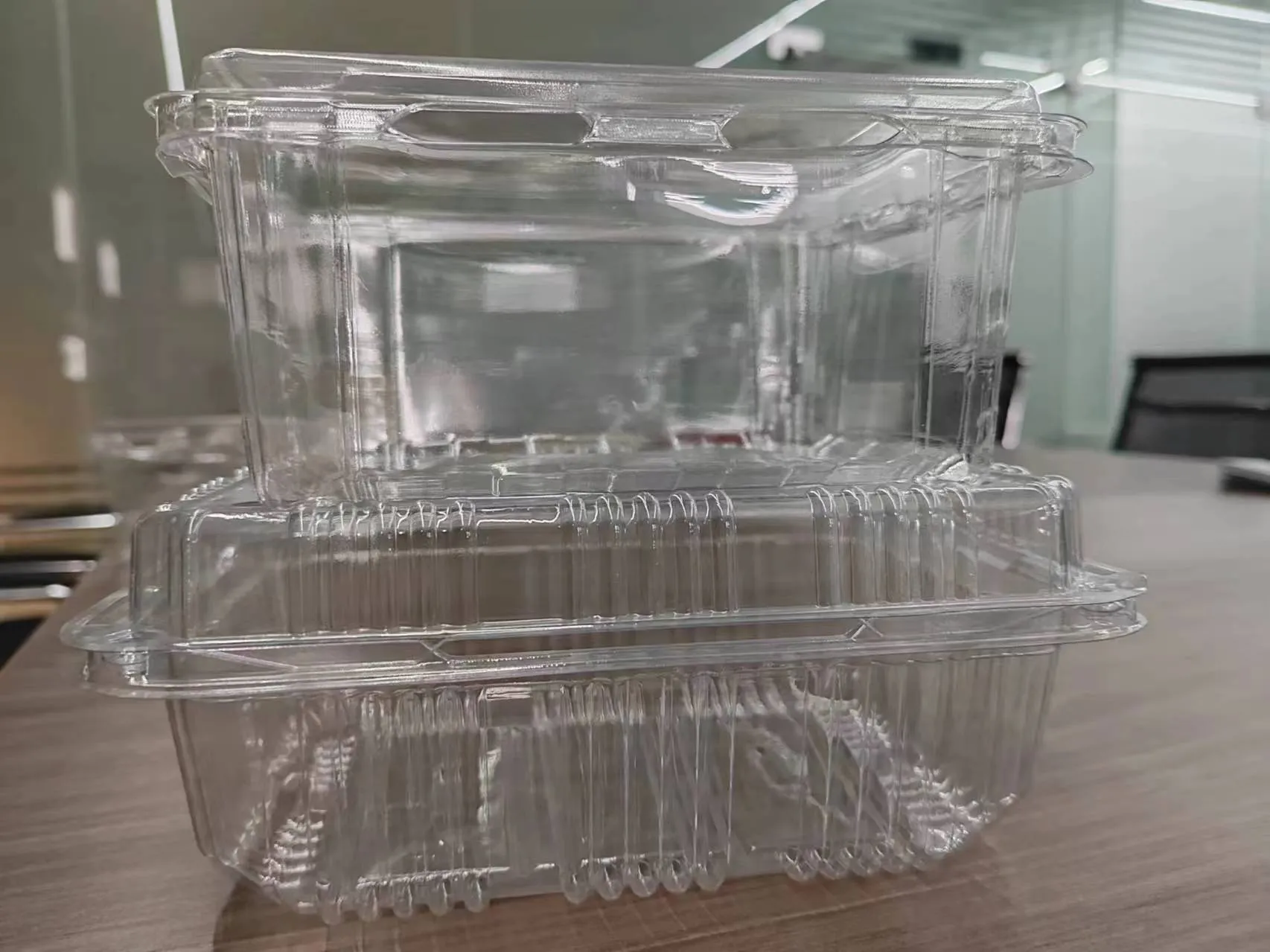

Proses tekanan ganda yang canggih: meningkatkan kualitas dan efisiensi pencetakan wadah PET thermoformed clamshell

Rahasianya: teknologi thermoforming yang canggih

Proses pembuatan wadah PET thermoformed clamshell adalah proses mutakhir yang membedakan para pemimpin industri - thermoforming. Tidak seperti metode tradisional yang hanya mengandalkan pembentukan vakum, kami menggunakan metode tekanan ganda yang canggih - menggabungkan tekanan positif dan negatif.

Proses pembentukan kulit kerang PET: kombinasi tekanan positif dan negatif

Lini produksi kami menggunakan sistem pencetakan tekanan ganda canggih yang memanfaatkan tekanan positif dan negatif untuk membentuk bahan PET. Pendekatan ini memiliki keunggulan yang signifikan dibandingkan sistem tekanan tunggal tradisional:

Efek tekanan positif:

Udara bertekanan (biasanya 0,5-0,8MPa) mendorong PET yang telah dilunakkan ke dalam cetakan.

Pastikan bahan mengisi detail cetakan yang rumit secara memadai, khususnya tarikan yang dalam dan struktur yang halus.

Efek tekanan negatif:

Pada saat yang sama, vakum (kira-kira -0,08MPa) diterapkan untuk meregangkan bahan supaya pas dengan permukaan cetakan.

Meningkatkan akurasi pencetakan dan mengurangi pembentukan gelembung dan cacat.

Sinergi tekanan:

Kombinasi tekanan positif dan negatif memungkinkan kontrol yang lebih tepat dari aliran dan distribusi material.

Memungkinkan distribusi ketebalan dinding yang lebih seragam, terutama pada produk dengan geometri yang kompleks.

Proses pencetakan tekanan positif dan negatif

Fase pemanasan:

Lembaran PET dikirim ke zona pemanasan, menggunakan pemanas inframerah yang dikontrol secara tepat.

Suhu dikontrol pada 120-160°C untuk mencapai kondisi pencetakan PET yang ideal.

Tahap pembentukan:

Pemosisian awal:

Lembaran PET yang sudah dilunakkan diposisikan secara tepat di atas cetakan.

Aplikasi tekanan positif:

Udara bertekanan dengan cepat disuntikkan untuk mulai mendorong PET ke dalam cetakan.

Kurva tekanan dioptimalkan untuk mencegah bahan meregang atau robek secara berlebihan.

Aktivasi tekanan negatif:

Sewaktu tekanan positif bekerja, ruang hampa udara mulai diterapkan ke bagian bawah cetakan.

Tekanan negatif membantu bahan lebih pas pada permukaan cetakan dan mengisi detail-detail kecil.

Keseimbangan tekanan:

Rasio tekanan positif dan negatif disesuaikan dalam waktu nyata untuk menyesuaikan dengan kebutuhan pencetakan di area yang berbeda-beda.

Gunakan sistem katup respons tinggi untuk mencapai pengaturan tekanan tingkat milidetik.

Tahap penahanan tekanan:

Setelah bahan terbentuk sepenuhnya, tekanan dipertahankan untuk jangka waktu tertentu.

Tahap ini memastikan stabilitas dimensi produk dan mengurangi deformasi berikutnya.

Pendinginan dan pemadatan:

Sistem kontrol suhu cetakan mendingin dengan cepat, biasanya menggunakan pendingin air.

Desain gradien suhu memastikan pendinginan yang seragam dan mengurangi akumulasi tekanan internal.

Demold:

Gunakan robot atau sistem pneumatik yang dikontrol dengan tepat.

Pertahankan sedikit tekanan positif selama proses demoulding untuk mencegah deformasi produk.

Inovasi teknis sistem tekanan positif dan negatif

Sistem kontrol tekanan:

Mengadopsi sensor tekanan presisi tinggi dan katup respons cepat.

Gunakan algoritme kontrol PID untuk mewujudkan penyesuaian tekanan secara real-time.

Desain cetakan:

Kembangkan cetakan kontrol tekanan multi-zona yang dapat secara independen menyesuaikan tekanan positif dan negatif di zona yang berbeda.

Optimalkan sistem ventilasi cetakan menggunakan dinamika fluida komputasi (CFD).

Kurva tekanan yang cerdas:

Mengembangkan algoritme kontrol tekanan adaptif berdasarkan karakteristik geometris produk.

Gunakan teknologi pembelajaran mesin untuk mengoptimalkan kurva tekanan berbagai produk.

Efisiensi energi:

Mengembangkan sistem udara bertekanan dan vakum yang efisien untuk mengurangi konsumsi energi.

Menerapkan teknologi pemulihan tekanan untuk menggunakan kembali tekanan pada tahap demoulding.

Proses tekanan positif dan negatif gabungan memiliki banyak keunggulan dibandingkan proses tekanan negatif murni

Kontrol distribusi material yang lebih tepat

Efek tekanan positif: Tekanan positif dapat secara aktif mendorong bahan ke seluruh sudut cetakan, khususnya rongga yang dalam dan area yang berbentuk rumit.

Keuntungan: Dibandingkan dengan hanya mengandalkan tekanan negatif untuk "menarik" material, kombinasi tekanan positif dan negatif dapat lebih akurat mengontrol aliran dan distribusi material dalam cetakan, mengurangi masalah ketipisan yang berlebihan atau ketebalan yang berlebihan.

Peningkatan kedalaman pembentukan

Mekanisme: Tekanan positif memberikan kekuatan tambahan untuk membantu material mencapai kedalaman yang sulit dijangkau dengan tekanan negatif.

Keuntungan: Produk dengan tarikan yang lebih dalam dapat diproduksi, memperluas kemungkinan desain wadah cangkang PET.

Reproduksi detail lebih akurat

Efek tekanan positif: Tekanan positif dapat menekan bahan ke dalam tekstur dan tepi cetakan yang halus.

Keuntungan: Detail pada permukaan produk lebih jernih, memungkinkan tekstur dan pencetakan logo yang lebih rumit.

Gelembung dan cacat berkurang

Aksi ganda: Tekanan positif membantu mengeluarkan udara dari material, sementara tekanan negatif mencegah masuknya udara baru.

Keuntungan: Secara signifikan mengurangi pembentukan gelembung selama proses pencetakan dan meningkatkan transparansi dan estetika produk.

Mengurangi waktu siklus

Peningkatan efisiensi: Tekanan positif mempercepat proses pembentukan material.

Keuntungan: Sambil memastikan kualitas, siklus produksi setiap produk dapat dipersingkat dan efisiensi produksi secara keseluruhan ditingkatkan.

Peningkatan keseragaman ketebalan dinding

Efek sinergis: Keseimbangan tekanan positif dan negatif memungkinkan kontrol yang lebih baik atas peregangan material dalam cetakan.

Keuntungan: Ketebalan dinding produk lebih seragam, mengurangi titik lemah lokal dan meningkatkan kekuatan dan kualitas produk secara keseluruhan.

Kemampuan pembentukan yang disempurnakan untuk bentuk yang kompleks

Fleksibilitas: Rasio dan pengaturan waktu tekanan positif dan negatif dapat disesuaikan untuk menyesuaikan dengan bentuk produk yang berbeda-beda.

Keuntungan: Berhasil menghasilkan sejumlah bentuk rumit yang sulit dicapai hanya dengan tekanan negatif, misalnya, desain dengan lengkungan multi-sudut atau tepi yang tajam.

Peningkatan efisiensi pemanfaatan bahan baku

Kontrol yang tepat: Karena proses pencetakan lebih terkendali, bahan awal yang lebih tipis dapat digunakan.

Keuntungan: Mengurangi limbah bahan baku, mengurangi biaya produksi, dan juga memenuhi persyaratan pembangunan berkelanjutan.

Umur cetakan yang diperpanjang

Distribusi tekanan: Tekanan positif membantu menyebarkan tekanan tinggi lokal yang dapat disebabkan oleh tekanan negatif.

Keuntungan: Mengurangi keausan cetakan, memperpanjang masa pakai cetakan, dan mengurangi biaya produksi jangka panjang.

Konsistensi produk yang lebih baik

Stabilitas: Sistem tekanan ganda memberikan kondisi pencetakan yang lebih stabil.

Keuntungan: Konsistensi produk yang lebih baik dari satu batch ke batch lainnya, yang memfasilitasi kontrol kualitas dan kepuasan pelanggan.

Peningkatan kemampuan beradaptasi

Penyesuaian yang fleksibel: Rasio tekanan positif dan negatif dapat dengan cepat disesuaikan menurut kebutuhan produk yang berbeda.

Keuntungan: Satu set peralatan bisa menghasilkan produk yang lebih beragam, sehingga meningkatkan keserbagunaan lini produksi.

Realisasi sifat penghalang yang tinggi

Kontrol yang tepat: Efek sinergis dari tekanan positif dan negatif berkontribusi pada pemerataan material multi-lapisan.

Keuntungan: Saat memproduksi wadah PET dengan penghalang tinggi, integritas dan keseragaman lapisan penghalang dapat dipastikan.

Pertimbangan kontrol proses

Untuk hasil terbaik, beberapa faktor harus dikontrol secara cermat:

Penyeimbangan tekanan: Kontrol yang tepat terhadap rasio antara tekanan positif dan negatif sangat penting dan mungkin perlu disesuaikan berdasarkan desain bejana tertentu.

Urutan kronologis: Tergantung pada persyaratan produk, penerapan tekanan positif dan negatif dapat disinkronkan atau sedikit diimbangi.

Manajemen suhu: Metode dual-press dapat memungkinkan suhu pencetakan yang sedikit lebih rendah, sehingga berpotensi mengurangi tekanan termal pada bahan PET.

Optimalisasi desain cetakan: Cetakan sering menggunakan sistem ventilasi khusus untuk mendorong aliran udara dan vakum.

Pemilihan Bahan: Meskipun metode ini bekerja dengan sangat baik untuk PET, namun mungkin diperlukan kualitas tertentu yang dioptimalkan untuk thermoforming dalam kondisi ini.

Dengan memanfaatkan teknologi pencetakan canggih ini, proses manufaktur kami menghasilkan wadah PET thermoformed clamshell berkualitas tinggi dengan detail yang sangat baik, ketebalan dinding yang konsisten, dan kemampuan untuk membuat desain yang kompleks secara efisien.

Struktur kimia PET

Polietilena tereftalat (PET) adalah resin polimer termoplastik dalam keluarga poliester. Rumus kimianya adalah (C10H8O4)n. PET diproduksi melalui reaksi polikondensasi antara asam tereftalat yang dimurnikan (PTA) atau dimetil tereftalat (DMT) dan etilena glikol.

Polimer yang dihasilkan terdiri atas rantai panjang unit yang berulang:

[-O-CO-C6H4-CO-O-CH2-CH2-]n

Struktur ini memberikan PET kombinasi sifat unik yang membuatnya ideal untuk aplikasi pengemasan.

Karakteristik utama PET

Sifat mekanis:

Kekuatan tarik dan ketahanan benturan yang tinggi

Fleksibilitas dan elastisitas yang baik

Stabilitas dimensi yang sangat baik

Karakteristik termal:

Titik leleh sekitar 260°C (500°F)

Suhu transisi kaca kira-kira 70°C (158°F)

Termoplastik memiliki ketahanan panas yang baik

Ketahanan terhadap bahan kimia:

Tahan terhadap banyak pelarut, asam, dan basa

Sifat penghalang yang sangat baik terhadap gas (terutama CO2)

Higroskopisitas rendah

Sifat optik:

Transparansi dan kilap yang tinggi

Dapat diwarnai atau dibiarkan transparan

Karakteristik listrik:

Sifat isolasi listrik yang baik

Akumulasi muatan statis yang rendah

Sifat-sifat ini memberi PET banyak keuntungan dalam pengemasan

Jernih: Transparansi yang tinggi membuat produk terlihat jelas.

Biskuit yang tangguh: Struktur molekul yang kuat membuatnya tahan lama dan tahan benturan.

Utamakan Keamanan: Disetujui FDA untuk kontak dengan makanan, pilihan makanan yang dapat dipercaya.

Perlindungan lingkungan: PET sangat mudah didaur ulang dan sejalan dengan tujuan pembangunan berkelanjutan.

Hemat biaya: Proses produksi yang efisien dan sifat material menciptakan keseimbangan antara kualitas dan harga.

Pemrosesan serbaguna: dapat dengan mudah dicetak, ditiup atau dibentuk menjadi berbagai bentuk.

Kombinasi unik dari sifat-sifat ini membuat PET menjadi bahan yang ideal untuk wadah kulit kerang, menawarkan kombinasi transparansi, kekuatan, keamanan, dan kemampuan daur ulang yang tidak dapat ditandingi oleh bahan lain.

Meskipun wadah PET flip-top menawarkan banyak keuntungan, industri ini juga menghadapi tantangan. Produsen harus memenuhi persyaratan peraturan, mengatasi masalah keberlanjutan, dan terus berinovasi agar tetap kompetitif.

Melihat ke masa depan, beberapa tren yang baik muncul

Pengemasan cerdas: Mengintegrasikan tag RFID dan kode QR untuk meningkatkan ketertelusuran dan keterlibatan konsumen.

Inovasi ramah lingkungan: mengembangkan alternatif PET berbasis bio dan meningkatkan proses daur ulang.

Fitur yang disempurnakan: Lapisan anti-kabut, formula gelombang mikro dan sifat penghalang yang lebih baik.

Industri 4.0: Menerapkan kecerdasan buatan dan Internet of Things untuk mencapai produksi yang lebih cerdas dan efisien.

Kesimpulan

Wadah PET thermoformed clamshell mewakili perpaduan sempurna antara bentuk dan fungsi dalam kemasan. Melalui teknologi manufaktur yang canggih seperti proses pencetakan gabungan tekanan positif dan negatif, wadah ini menawarkan kualitas yang tak tertandingi, fleksibilitas desain, dan efektivitas biaya.

Seiring dengan berkembangnya permintaan konsumen dan keberlanjutan yang semakin penting, industri kontainer PET clamshell terus beradaptasi dan berinovasi. Dari rak supermarket hingga ruang operasi, solusi kemasan serbaguna ini akan terus menjadi bagian tak terpisahkan dari kehidupan kita sehari-hari, melindungi dan menampilkan produk yang kita andalkan.

Lain kali Anda membuka wadah kulit kerang, luangkan waktu sejenak untuk menghargai keajaiban teknik di tangan Anda-lebih dari sekadar kemasan, ini adalah bukti kecerdikan manusia dan kemajuan teknologi.