热成型机的核心:揭示成型站的精密工艺流程

介绍

在塑料加工领域,多工位热成型机因其高效、灵活的生产能力而备受青睐。本文将详细介绍多工位热成型机中的成型工位,探讨其工作原理、关键部件以及在现代制造业中的应用。

成型站的工作原理

成型站是多工位热成型机的核心环节,负责将加热后的塑料板转化为所需的产品形状。其工作原理主要包括以下步骤:

1.输送:加热后的塑料板通过输送系统进入成型站。输送系统一般由耐高温输送带或辊筒组成,以确保塑料板在高温下不会变形或损坏。

2.定位:将板材精确定位在成型模具上方,以确保成型精度。这一过程通常由自动定位装置完成,结合光电传感器和机械限位装置实现高精度定位。

3.成型:通过机械压力或真空吸附,使板材与模具表面贴合,形成所需的形状。主要有两种成型方法:

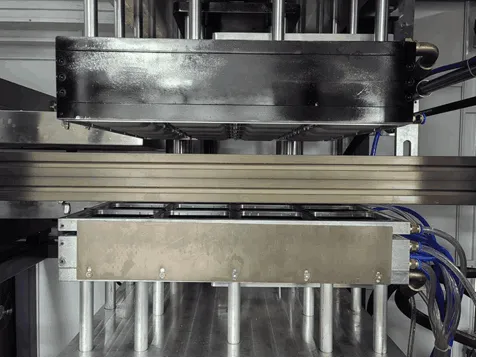

机械成型:使用机械压力将板材压入模具,适用于较厚的塑料材料。

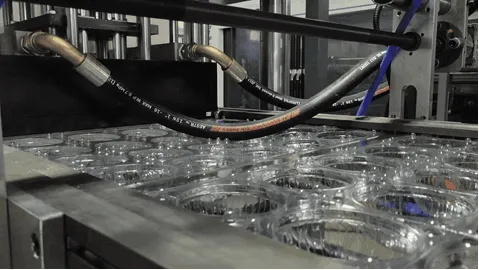

真空注塑:利用真空将板材吸附在模具表面,适用于较薄的塑料材料,可获得更精细的表面细节。

4.固化:将成型的塑料部件在模具中放置一段时间,以确保形状的稳定性。固化时间因塑料材料而异,通常从几秒到几十秒不等。

主要组成部分

注塑站的性能和效率在很大程度上取决于其关键部件的设计和制造质量,主要包括

1.模具:精密设计的模具是成型站的核心,直接影响产品的形状和尺寸。模具材料通常由高强度钢或铝合金制成,并经过精密加工和表面处理,以确保其耐用性和精度。

2.加热系统:确保塑料板受热均匀,为成型提供必要的温度条件。加热系统一般使用电加热元件或红外线加热灯,结合温度传感器和控制系统实现精确的温度控制。

3.压力系统:提供足够的压力,使塑料板与模具紧密贴合。压力系统包括液压系统和气动系统,前者适用于高压成型,后者适用于低压成型。

4.控制系统:精确控制成型过程中的各种参数,如温度、压力和时间。现代控制系统通常使用 PLC(可编程逻辑控制器)或工业计算机,并配备触摸屏界面,便于操作和监控。

技术优势

多工位热成型机在塑料加工领域具有以下技术优势:

1.高效率:多工位并行的工作模式大大缩短了生产周期,提高了生产效率。每个工位都能独立工作,避免了传统单工位设备因一个工位故障而导致整条生产线停滞的问题。

2.高精度:精确的温度控制和成型压力调节可确保成型部件的尺寸精度和一致性。这对于生产要求高精度和高一致性的塑料产品(如医疗设备和电子产品外壳)尤为重要。

3.适应性强:适用于多种塑料材料和复杂形状的成型,提高了生产的灵活性和多样性。多工位热成型机可快速更换模具,满足不同产品的生产需求。

4.高度自动化:高度自动化的生产线可以减少人工干预,降低生产成本,提高生产稳定性。自动化系统不仅能提高生产效率,还能减少人为操作造成的产品质量不稳定问题。

维护和保养多工位热成型机

为了确保多工位热成型机的长期稳定运行,定期维护和保养是必不可少的。以下是一些关键的维护措施:

1.定期检查和清洁:需要定期检查和清洁设备的各个部件,如模具、加热系统、压力系统和控制系统。特别是模具和加热系统容易积聚灰尘和残渣,必须保持清洁,以确保正常运行。

2.润滑和更换易损件:传动系统和液压系统等机械部件需要定期润滑,以减少摩擦和磨损。对于一些易损件,如密封件和过滤器,应定期检查并及时更换。

3.温度和压力校准:加热系统和压力系统是确保成型精度的关键部件。应定期校准温度传感器和压力传感器,以确保其测量精度。同时,检查控制系统的参数设置,确保其符合实际生产要求。

4.电气系统维护:电气系统包括控制面板、电机和电缆等部件。有必要定期检查电气连接的牢固性和线路的完整性。发现电缆老化或损坏,应及时更换,以防止电气故障的发生。

5.软件更新和备份:现代多工位热成型机通常配备先进的控制软件。定期检查软件版本并进行必要的更新,以确保设备的功能和性能处于最佳状态。同时,定期备份控制系统的数据,以防意外情况导致数据丢失。

6.操作员培训:设备的稳定运行离不开操作人员的正确操作和维护。因此,定期对操作人员进行培训,提高他们的操作技能和维护知识,是设备长期稳定运行的重要保证。

未来发展趋势

随着技术的不断进步,多工位热成型机也在不断发展和创新。未来的发展趋势主要包括以下几个方面:

1.智能化:将人工智能技术应用于热成型机控制系统,实现更加智能化的生产管理和质量控制。例如,通过机器学习算法优化成型参数,提高生产效率和产品质量。

2.保护环境:使用节能环保的加热系统和材料,减少能源消耗和环境污染。例如,开发使用可降解塑料材料的成型工艺,减少塑料垃圾对环境的影响。

3.模块化:开发模块化多工位热成型机,方便用户根据生产需要灵活配置。例如,可根据产品类型和产量要求增加或减少成型工位的数量,实现更高的生产灵活性。

4.多功能性:在一台设备上集成多种成型工艺,如热成型、注塑成型、吹塑成型等,提高设备的综合利用率。例如,通过更换不同类型的模具,可在同一设备上生产不同的产品。

结论

作为塑料加工领域的重要设备,多工位热成型机成型工位的精密工艺是实现高效生产和高品质产品的关键。随着技术的不断进步,多工位热成型机将在更多领域发挥重要作用,为现代制造业的发展提供有力支撑。