热成型工艺形成的产品厚度变化的原因是什么?

热成型是一种灵活的制造技术,可将塑料薄膜和薄片模塑成各种产品,其厚度变化对设计和功能都至关重要。

材料选择和厚度:使用的塑料类型对最终产品的厚度有很大影响。例如

聚苯乙烯(PS)薄膜:通常用于透明的一次性眼镜,厚度一般低于 0.5 毫米。

聚丙烯(PP)板材:用于厚度通常超过 0.5 毫米的有色玻璃或泡沫塑料容器。

产品编程:产品设计的一个重要因素是产品编程,它规定了每种应用所需的厚度和尺寸。就瓶子而言,这一过程被称为 "Parison Programming",是由 Denes Hankar 在辛辛那提首次提出的一种方法。

瓶子和厚度差异:以软饮料瓶为例:瓶颈和瓶底较厚,瓶身较薄。这种设计具有重要的作用:

颈部需要增加厚度,以形成气密性密封,从而正确封盖。

底座需要加厚,以便为瓶子提供必要的重量和支撑。

厚度变化对于提高热成型产品的性能至关重要。例如,化学品储罐等产品的统一厚度可能会导致刚度和稳定性不足。因此,有意识地加入厚度变化可确保每件产品都能有效满足其预期功能要求。

增强热成型聚丙烯和高密度聚乙烯产品硬度的策略

在热成型工艺之后,有几种辅助技术可以提高聚丙烯(PP)和高密度聚乙烯(HDPE)的硬度或抗冲击强度。虽然这些热塑性聚合物在成型后仍能保持其韧性和耐化学性,但以下方法可以提高其硬度:

化学交联:一种非常有效的策略是采用化学处理方法,促进聚合物内部的交联。这一过程包括在聚合物链之间形成键合,形成一个刚性网络,从而增强抗热变形能力。

身体老化:另一种可行的方法是物理老化,即在环境温度或略微升高的温度下长期存放热成型部件。这可以使聚合物链稳定下来,并随着时间的推移增加硬度。不过,这一过程可能是渐进的,而且可能无法为所有应用提供所需的硬度。

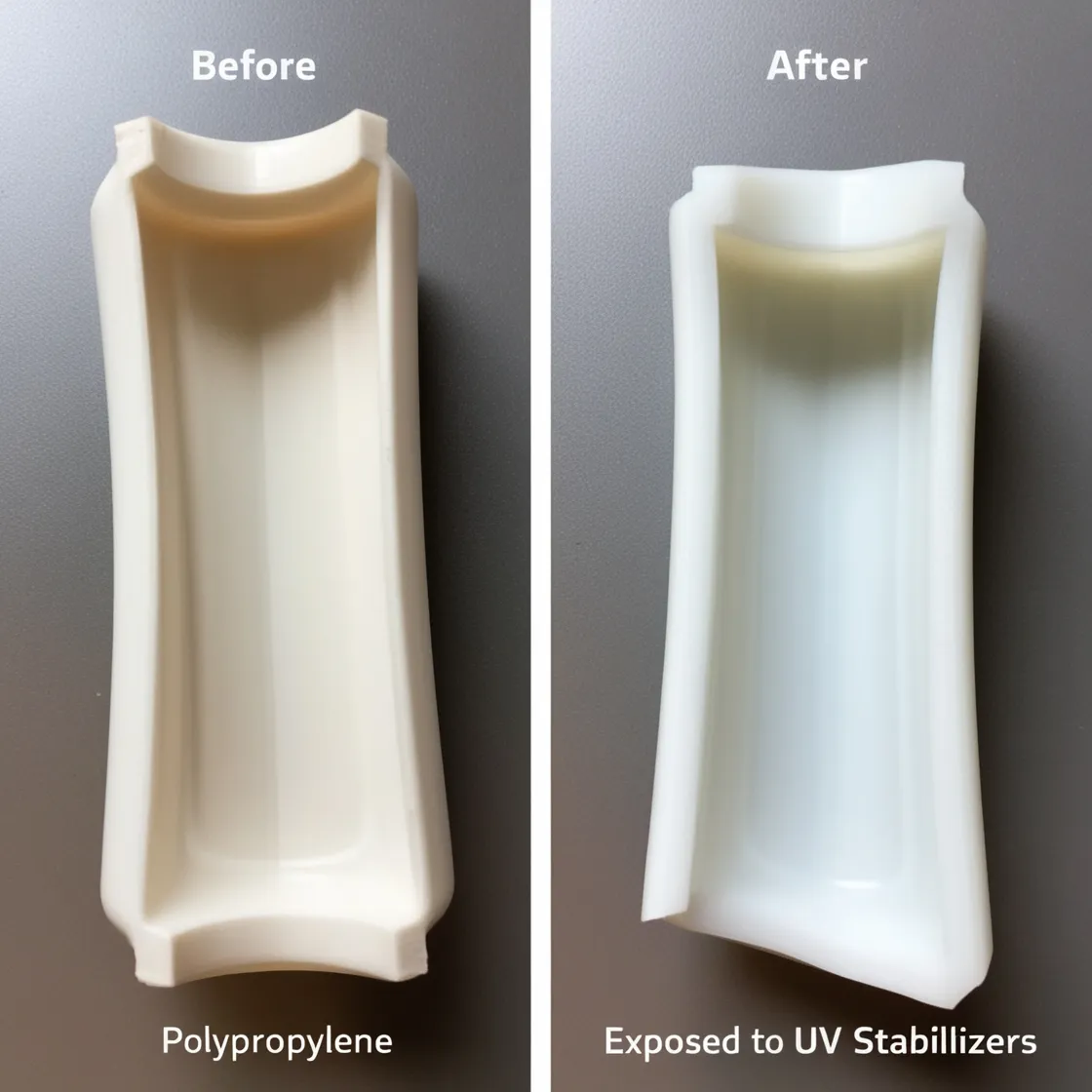

紫外线稳定:紫外线(UV)辐射也会导致聚丙烯(PP)和高密度聚乙烯(HDPE)在稳定过程中硬化。添加紫外线稳定剂可增强部件的耐候性,长期暴露可进一步提高硬度。

热成型后退火:退火:退火是一种受控工艺,包括将材料加热到特定温度,然后缓慢冷却。这种方法可以消除内应力,并可提高硬度。必须小心管理这一过程,以防止零件翘曲或变形。

材料厚度的影响:在评估这些硬化技术时,成型深度是一个重要的考虑因素。较深的成形通常需要对材料进行更多的拉伸,这可能会导致这些区域的厚度减薄。这种减薄效果可能会增加柔韧性,从而有可能抵消预期的硬化效果。因此,在考虑这些厚度变化的同时评估硬化方法至关重要,以确保最终产品满足其功能要求。

每种提高硬度的方法都有明显的优点和缺点。选择最合适的工艺将受到热成型部件的具体应用和所需性能特征的影响。

如何检测热成型板材的质量?

为了保证热成型板材的质量,我们采用了各种测试技术,每种技术都针对不同的材料属性。以下是主要的测试方法:

- 目视检查:

初步检查包括寻找表面缺陷,如划痕、气泡或褪色。

- 厚度测量:

使用卡尺或千分尺在多个点测量板材的厚度,以确保其均匀一致。

- 机械测试:

- 拉伸强度测试:该测试评估材料承受拉力的能力。

- 抗弯强度测试:评估材料的抗弯能力。

- 抗冲击测试:这是测量板材在受到突然冲击时的耐用性。

- 耐热测试:

该程序检查材料在较高温度下的性能,验证材料是否在不变形的情况下保持其特性。

- 尺寸稳定性测试:

这项评估考察材料在不同环境条件下(如高温或潮湿)的收缩或变形程度。

- 耐化学性测试:

该测试评估材料在各种化学物质中的耐受能力,而不会发生降解。

- 表面能测试

测量表面能可确定材料是否适合粘合、印刷或涂层。

- 透明度和清晰度测试:

对于透明或半透明的板材,该评估针对光学清晰度和透光性能。

- 阻隔性能测试:

这种方法可以检测薄片对气体或湿气的阻隔效果,这对包装至关重要。

- 附着力测试:

这决定了涂层或印花在板材表面的附着力。

材料如何从 颗粒 到薄片?

材料准备:

选择合适的塑料颗粒,通常包括聚苯乙烯 (PS)、聚丙烯 (PP) 和聚对苯二甲酸乙二酯 (PET)。确保材料经过干燥以去除水分,防止在加热过程中产生气泡或缺陷。

挤压工艺:

喂食

塑料颗粒通过重力或机械输送(如螺旋输送机)送入挤出机的料斗。料斗通常装有传感器,用于监控喂料速度,确保稳定喂料。

加热和熔化:

挤压机有多个加热区,温度逐渐升高。每个加热区均可独立控制,以适应不同材料的熔化特性。熔融塑料在螺杆的推动下通过这些区域,达到均匀的熔融状态。

混音:

螺杆设计(如深度、螺距和形状)在混合过程中起着至关重要的作用,可确保添加剂(如色母粒、抗氧化剂等)均匀地分布在基料中,防止材料不一致。

挤压:

熔融塑料通过模具挤出,形成连续的片材。模具的设计决定了板材的宽度和厚度,通常使用平模。

在挤压过程中,保持适当的压力和温度对确保板材的均匀性至关重要。

冷却和凝固

热板立即进入冷却装置,通常是冷却辊或水浴。冷却辊利用水或空气冷却,迅速降低板材温度,防止变形。

冷却过程可以调节,以控制冷却速度,确保板材厚度均匀、凝固一致。

切割和卷绕:

冷却后的板材既可以轧制成卷,也可以切割成特定的长度和宽度。切割通常使用刀具自动进行,以确保边缘光滑。

热成型:

供暖

切割好的板材被放入热成型机中,利用红外线或对流加热将其加热至软化状态,温度通常在 160°C 至 200°C 之间。

成型:

软化后的板材被放入模具中,通过真空成型(去除模具中的空气)或压力成型(施加气压)使其与模具形状紧密贴合。

在成型过程中,板材被固定在模具中,以确保精确成型。

冷却和脱模:

成型后的板材进行冷却,通常使用水或空气使其凝固。冷却后,从模具中取出最终产品。

后期处理:

成品需要经过修边、冲孔或其他后处理,以满足特定的应用要求。有些产品可能还需要印刷或其他装饰。

质量检查:

最后,成品要经过全面的质量检验,包括尺寸测量、目测和物理性能测试,确保符合规格和标准。

掌握热成型板材:材料厚度如何影响质量和功能

如果您正在考虑热成型项目,请注意:热成型板材有多种厚度。这是因为这种多用途工艺可用于制造从食品包装(如:酸奶杯)到汽车门板等各种产品。不同的产品通常也需要不同厚度的材料。

想要确保您的热成型产品外观漂亮、效果完美?有一点您可能没有考虑到,那就是在塑形时,塑料板的厚度应该是多少。如果您想让产品恰到好处,塑料板就不能太薄或太厚。我们将告诉您选择最佳厚度(即厚度的测量方法)以成功热成型所需的一切知识;无论您是要制作精美的包装以展示您的设计技巧,还是要制作坚固的汽车零件以在最需要的时候不会损坏。在本博客中,您将了解如何选择正确的塑料材料规格,以实现热成型产品的最佳功能、外形和美感。

材料厚度在热成型中的作用

热成型产品的特性受其厚度的影响。这包括产品的强度、抗损坏性、表面光洁度甚至重量。如果您希望产品具有良好的质量,同时又希望使用热成型技术经济地生产产品,那么了解哪种厚度范围最适合这些因素就非常重要!

结构完整性和抗冲击性

较厚的板材可提供更强的结构支撑和更高的抗冲击性,因此适用于需要耐用性的产品,如电子设备外壳或机械保护罩。

表面质量

电子产品或包装等物品如果表面光滑,看起来会更好。为了达到这一目的,热成型使用的材料无需大量昂贵的抛光就能制成光滑的表面,有时甚至使用非常薄的材料片。

重量考虑因素

现在,许多行业都喜欢轻型产品,因为它们的运输成本更低,燃料消耗更少,而且更易于管理。通过使用更薄的板材或足够坚固的材料,制造商可以生产出重量更轻的最终产品。

最大纸张厚度

热成型板材的厚度通常不超过 0.5 英寸(12.7 毫米)。然而,这种厚度并不常见。它通常用于需要超强部件的重型工作:如汽车零件、大型机械元件和一些设备外壳。这种厚度的热成型板材一般称为厚规格热成型板材。

有时,热成型需要使用尽可能厚的塑料材料。对于某些需要坚固或深度较大的产品来说尤其如此。以下是您可能会选择较厚塑料的原因,以及它能带来的优势。

- 深拉热成型

如果你想使用深拉技术制作大型塑料制品,而且在塑形时不会出现任何变薄或开裂的情况,你就需要使用大量的材料和厚规格的塑料板。

- 重型工业部件

如果您需要能应对恶劣工业条件的部件,那么您肯定需要使用重型材料制成的部件。这些材料具有无与伦比的耐用性--与其他材料相比,它们能更好地抵御粗暴使用造成的损坏和磨损。

- 大型产品

浴缸、卡车卧铺衬垫和特定汽车零件等产品需要更厚的塑料,以便在使用过程中(尤其是大面积使用时)保持良好状态,并继续正常工作。

最小厚度

在另一端,热成型板材在薄规格热成型过程中可以薄至 0. 014 英寸(0. 35 毫米),通常用于一次性杯子、盖子、托盘、容器和其他包装物品。通过材料使用实现快速生产和成本效益是薄规格热成型的优势所在;这对于像包装这样非常注重利润的行业来说是非常重要的考虑因素。

探索薄规格热成型的艺术和效率探索这项技术如何让制造商精确地制作出精致细腻的产品,同时节省成本。

最小材料厚度:精密减薄

- 节约成本

较薄的板材可以节省购买板材的费用,同时也意味着加热板材和成型所需的时间更短,因此这部分工艺所需的能源更少,产品的生产速度也更快。

- 细致复杂的形状

如果您需要复杂的设计和精细的细节,薄规格材料是您的不二之选。这些材料能更好地捕捉模具和工具表面的细微差别,这意味着它们能生产出高度精细的产品,而且外观也很美观。

- 柔性包装

薄规格热成型在食品、零售和医疗行业的柔性透视包装普及中发挥了重要作用。这种类型的材料不仅能提供保护产品的绝佳屏障,还能让消费者一目了然。

影响厚度选择的因素

热成型产品的适当厚度由多个因素决定,包括

耐用性要求:更重、更耐用的物品需要更厚的塑料材料。

灵活性需求:柔性物品(如某些类型的包装)可能会从更薄的材料中受益。

模具轮廓:模具的复杂程度和深度可能要求调整塑料材料的厚度,以实现所需的细节和结构完整性。

材料类型:不同的塑料具有不同的强度和柔韧性,这会影响特定应用的最佳厚度。常用的材料包括 ABS、聚苯乙烯、聚乙烯和聚氯乙烯。