Los servomotores son cruciales en la automatización y la robótica modernas, ya que proporcionan un control preciso del posicionamiento, la velocidad y el par. Tanto si se dedica a la automatización industrial como si trabaja con robótica compleja, comprender los servomotores y sus principios de funcionamiento puede mejorar enormemente su capacidad para integrarlos de forma eficaz. Esta guía explora los componentes de los servomotores, su mecanismo de funcionamiento, tipos y ventajas significativas, ayudándole a tomar decisiones informadas para sus aplicaciones.

¿Qué es un servomotor?

Un servomotor es un motor de CC especializado equipado con un sistema de realimentación que permite un control preciso de la posición y el movimiento. A diferencia de los motores de CC normales, los servomotores están limitados a girar dentro de un rango específico, normalmente entre 90° y 180°, aunque algunos modelos pueden girar hasta 360°. El diseño del motor permite un posicionamiento controlado dentro de ángulos establecidos, lo que lo hace ideal para aplicaciones que requieren un control preciso, desde robótica hasta maquinaria industrial.

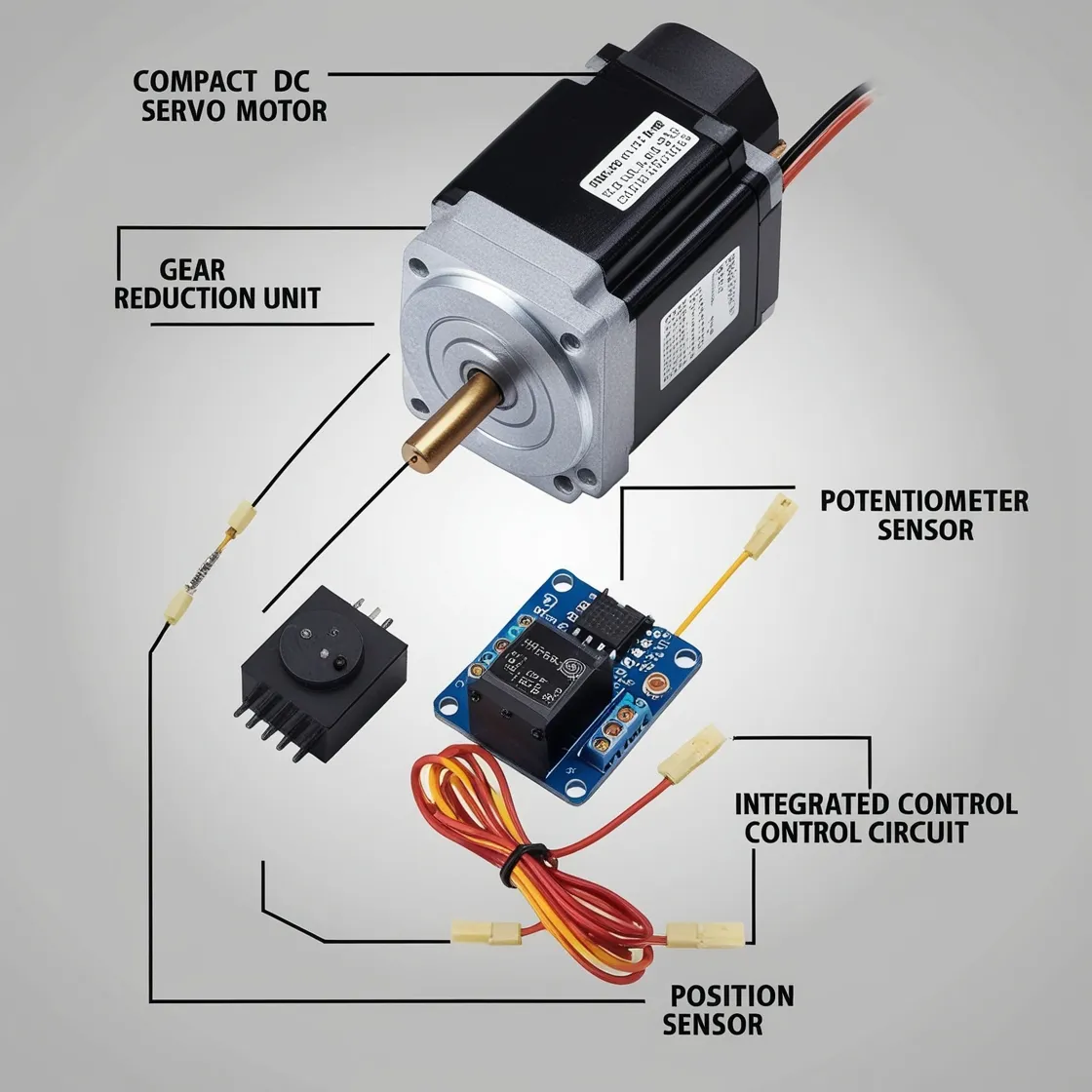

Componentes clave de un servomotor

Comprender los componentes clave de un servomotor es esencial para entender su funcionamiento:

- Motor de CC: El propio motor genera el movimiento de rotación.

- Reductor de engranajes: Ralentiza la velocidad del motor para permitir un control de posición más refinado.

- Dispositivo detector de posición: A menudo un potenciómetro, este sensor proporciona retroalimentación al sistema de control, indicando la posición actual del motor.

- Circuito de control: Procesa la realimentación y ajusta la posición del motor en respuesta a la señal de control.

Cada componente desempeña un papel fundamental para que el servomotor consiga un control preciso de sus movimientos, lo que lo diferencia de otros tipos de motores.

¿Cómo funciona un servomotor?

Los servomotores funcionan recibiendo una señal de control que dicta la posición deseada del eje. A continuación, el circuito de control aplica potencia al motor de CC, ajustando su posición hasta que el eje alcanza el ángulo deseado. Este proceso implica la supervisión continua de la posición actual a través del dispositivo de detección de posición (ya sea un codificador o un potenciómetro), lo que garantiza una precisión y una alineación constantes.

El sistema de control del servomotor compara continuamente la posición del motor con la posición objetivo y realiza los ajustes necesarios para mantener el ángulo deseado. Este bucle de control es lo que permite a los servomotores ofrecer un posicionamiento preciso incluso en las aplicaciones más exigentes.

Conexiones eléctricas en un servomotor

Los servomotores suelen incluir tres cables principales, cada uno con una finalidad distinta:

- Cable negro: Conexión a tierra.

- Cable rojo: Fuente de alimentación.

- Cable blanco/amarillo: Entrada de señal de control.

Estos cables ayudan al servomotor a recibir y procesar las señales de control para ajustar el movimiento y la posición.

Rotación y movimiento

Los servomotores consiguen un movimiento angular controlado creando un campo magnético giratorio mediante el flujo de corriente en los bobinados. Este campo magnético, junto con un codificador óptico para el seguimiento de las rotaciones, permite un posicionamiento preciso. Para mantener la precisión, la rotación de los servomotores suele limitarse a unos 200 grados. Esta limitación de la rotación permite un control preciso, esencial para aplicaciones en las que el posicionamiento exacto es fundamental.

Características especiales de los servomotores

Los servomotores están repletos de características que los hacen valiosos en diversas aplicaciones industriales y de automatización:

- Generación de par: Los servomotores suelen utilizar tierras raras o imanes permanentes para producir un par elevado de forma eficiente, incluso en diseños compactos.

- Opciones de material del engranaje: Los engranajes de plástico son habituales en los servomotores estándar, mientras que los modelos de alta potencia suelen utilizar engranajes metálicos para una mayor durabilidad.

Estas características mejoran la versatilidad y el rendimiento de los servomotores, lo que permite una aplicación robusta en robótica, automatización y otros campos que requieren un control detallado.

Comparación de tipos de motores en servosistemas: Motores de CA frente a motores de CC

En los servosistemas se suelen utilizar motores de CA y CC, en función de los requisitos de la aplicación.

Motores de CA asíncronos

Utilizados principalmente en sistemas de velocidad controlada, los motores de CA asíncronos son adecuados para aplicaciones que requieren un control de velocidad constante más que un alto rendimiento. Aunque no siempre son ideales para aplicaciones de precisión, son eficaces en sistemas en los que la estabilidad de la velocidad es la principal preocupación.

Motores síncronos de CA

Los motores síncronos de CA son una opción popular para los servosistemas de alto rendimiento. Accionados por formas de onda sinusoidales, los motores síncronos ofrecen un control de velocidad suave hasta 0 RPM con un perfil de par constante. Este tipo de motor es ideal para aplicaciones que exigen alta precisión, como maquinaria CNC y sistemas de automatización avanzados.

Motores de CC con escobillas

Los motores de CC con escobillas tienen un diseño sencillo y son relativamente fáciles de controlar, por lo que son habituales en aplicaciones básicas. Sin embargo, las escobillas de estos motores pueden desgastarse con el tiempo, lo que afecta a su fiabilidad a largo plazo.

Motores de corriente continua sin escobillas (BLDC)

Conocido por su fiabilidad y eficiencia, el motor de CC sin escobillass se utilizan con frecuencia en servoaplicaciones industriales. Estos motores emplean conmutación trapezoidal y ofrecen un excelente equilibrio entre rentabilidad y rendimiento. Aunque pueden experimentar ligeras vibraciones a bajas velocidades debido al "cogging", los motores de CC sin escobillas siguen siendo la mejor opción para aplicaciones industriales.

En resumen, motores de corriente continua sin escobillas se prefieren en la mayoría de los entornos industriales debido a su rendimiento y rentabilidad.

Control de servomotores con sistemas PLC: Componentes esenciales y configuración

Los sistemas de servomotores suelen requerir la integración con controladores lógicos programables (PLC), que actúan como controladores intermedios para la automatización avanzada. Los principales componentes necesarios son:

- PLC: Proporciona una salida de impulsos de alta velocidad.

- Servoaccionamiento: Actúa como intermediario, interpretando las señales del PLC.

- Servomotor: El actuador final que responde a las señales de control.

Principio básico de funcionamiento

El PLC genera impulsos de comando, que el servoaccionamiento interpreta y convierte en rotación del motor. La relación típica es la siguiente:

- 1000 impulsos= 1 rotación completa (360°).

- Por ejemplo: 500 impulsosdan lugar a una rotación de 180°.

Características de la señal de impulsos

- Frecuencia: Normalmente alrededor de 20 KHz.

- Recuento total de impulsos: Determina el ángulo de rotación.

- Control de frecuencia: Controla la velocidad del motor, con frecuencias más altas que permiten rotaciones más rápidas.

Requisitos y programación del PLC

Para un funcionamiento correcto, el PLC debe admitir la salida de pulsos de alta velocidad y ser capaz de sincronizar los pulsos con precisión. La programación debe incluir lógica para la generación de pulsos, ajuste de frecuencia y control de posición, así como regulación de velocidad a través de la frecuencia de pulsos.

Principales ventajas de los servomotores

Los servomotores ofrecen toda una serie de ventajas, sobre todo en aplicaciones industriales y de precisión:

- Eficiencia energética: Los servomotores sólo consumen energía cuando están activos y requieren una potencia mínima en modo de espera, lo que se traduce en menores costes operativos.

- Bajo nivel de ruido: El funcionamiento silencioso es ideal para entornos con estrictos requisitos de ruido, como las industrias médica y de envasado de alimentos.

- Programabilidad: Los servomotores admiten el control programable, lo que permite la automatización personalizada en diferentes escenarios.

- Adaptabilidad a condiciones variables: Los servomotores pueden gestionar condiciones complejas, manteniendo un rendimiento constante incluso con cargas fluctuantes.

- Diseño compacto: Ligeros y fáciles de instalar, los servomotores ahorran espacio, lo que los hace idóneos para la automatización en espacios reducidos.

- Necesidades mínimas de mantenimiento: Los servomotores sin escobillas requieren poco mantenimiento, ya que carecen de escobillas propensas al desgaste, lo que reduce el tiempo de inactividad y los costes de mantenimiento.

- Control preciso de la velocidad y la posición: Los servomotores mantienen un rendimiento estable a distintas velocidades, mejorando la eficiencia y reduciendo el desperdicio de material.

Estas ventajas convierten a los servomotores en la opción preferida para los sectores que requieren adaptabilidad, precisión y fiabilidad a largo plazo.

¿Qué contiene un servomotor?

Los servomotores se componen de varios componentes clave que trabajan en un bucle de realimentación:

- Motor de CC o CA: Genera la rotación necesaria para el posicionamiento.

- Reductor de engranajes: Reduce la velocidad de salida al tiempo que aumenta el par.

- Sensor de posición: Controla la posición actual del motor.

- Circuito de control: Utiliza la realimentación de posición para regular la posición y la velocidad del motor.

- Eje de salida: Se conecta a la carga y mantiene una posición precisa.

- Cableado: Cables de alimentación, tierra y control.

- Imanes permanentes: Crea el campo magnético giratorio esencial para la generación de par.

Este bucle de realimentación permite un control preciso, vital para aplicaciones de robótica, fabricación y automatización.

Por qué los servomotores no tienen ventilador

A diferencia de los motores tradicionales, los servomotores están diseñados para minimizar la emisión de calor mediante los siguientes factores:

- Alta eficacia: Los servomotores convierten la mayor parte de la potencia en movimiento, minimizando el exceso de calor.

- Funcionamiento intermitente: Suelen funcionar en ráfagas cortas, lo que limita la acumulación de calor.

- Disipación pasiva del calor: Al utilizar carcasas o aletas de aluminio, los servomotores liberan calor de forma natural.

- Bajo nivel de ruido y vibraciones: El funcionamiento sin ventilador reduce el ruido, por lo que los servomotores son adecuados para aplicaciones que requieren un funcionamiento silencioso.

- Diseño sin escobillas: Muchos servomotores no tienen escobillas, lo que genera menos calor interno.

Primer plano de un motor eléctrico de alto rendimiento que muestra su robusto diseño y su rotor de precisión.