Reducción de las tasas de rechazo en el termoformado: Tecnologías y procesos

Introducción

En el competitivo panorama de la fabricación moderna, la reducción de residuos es un factor crítico para la sostenibilidad tanto económica como medioambiental. En la industria del termoformado, los altos índices de desechos pueden afectar significativamente a la rentabilidad y a la eficiencia de los recursos. Este artículo explora varias tecnologías y procesos destinados a minimizar las tasas de desecho en las operaciones de termoformado, proporcionando una guía completa para los fabricantes que buscan optimizar su producción.

Comprender la chatarra en el termoformado

En el termoformado, se entiende por desecho cualquier material que no forme parte del producto acabado, incluidos los recortes, las piezas defectuosas y las hojas de preparación. Los altos índices de desechos pueden deberse a varios factores:

- Incoherencias materiales

- Calentamiento inadecuado

- Mal diseño del molde

- Recorte ineficaz

Tecnologías para reducir los índices de rechazo

1. Sistemas avanzados de calefacción

Una de las principales causas de los desechos en el termoformado es el calentamiento desigual o inadecuado de la lámina de plástico. Los sistemas de calentamiento avanzados garantizan una distribución uniforme de la temperatura, lo que es crucial para conseguir propiedades uniformes del material.

Calefacción por infrarrojos

Los sistemas de calefacción por infrarrojos utilizan la transferencia de calor por radiación para calentar uniformemente las planchas de plástico. Proporcionan un control preciso del proceso de calentamiento, reduciendo la probabilidad de sobrecalentamiento o subcalentamiento.

Estudio de caso: Precision Thermoforming Inc.

- Problema: Altos índices de chatarra debido a un calentamiento desigual.

- Solución: Instalación de un sistema de calefacción por infrarrojos con varias zonas para controlar la distribución de la temperatura.

- Resultado: Los índices de desechos se redujeron en 20%, lo que mejoró la utilización global del material y la calidad del producto.

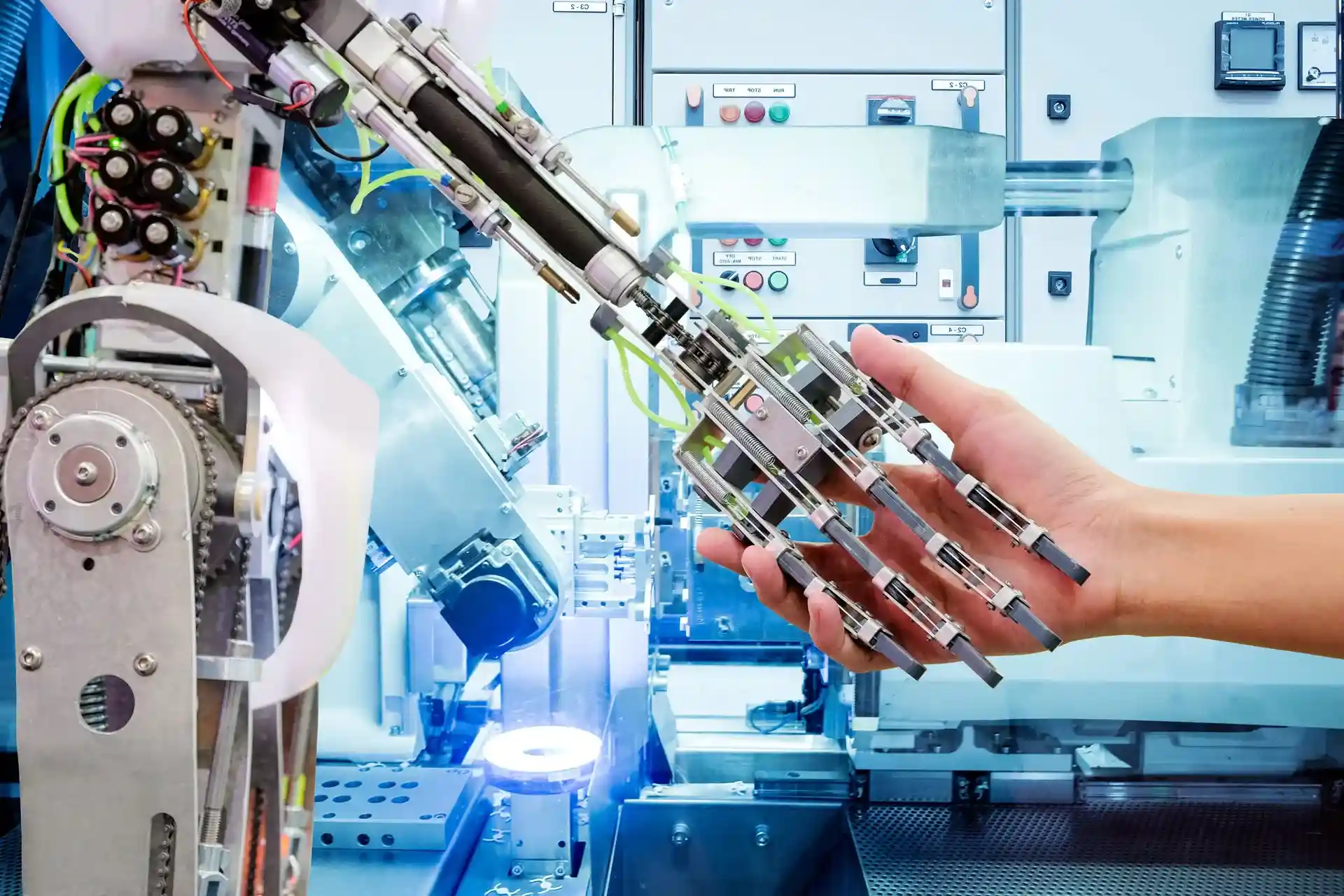

2. Control automatizado de procesos

La automatización en el control del proceso permite realizar ajustes en tiempo real durante el termoformado, lo que reduce los errores y mejora la coherencia.

Sistemas PLC

Los controladores lógicos programables (PLC) pueden automatizar diversos aspectos del proceso de termoformado, desde el control de la temperatura hasta los ajustes de vacío y presión.

Estudio de caso: AutoForm Plastics

- Problema: Variabilidad en la calidad del producto debido al control manual del proceso.

- Solución: Implantación de un sistema PLC para automatizar los ciclos de calentamiento, conformado y enfriamiento.

- Resultado: Consiguió una reducción de 15% en los índices de piezas desechadas, con una calidad de las piezas más homogénea y tiempos de ciclo reducidos.

3. Moldes de alta precisión

El diseño del molde desempeña un papel crucial en el proceso de termoformado. Los moldes de alta precisión reducen el desperdicio de material al garantizar la formación de piezas precisas y repetibles.

Moldes mecanizados CNC

El mecanizado por control numérico computerizado (CNC) crea moldes de gran precisión y repetibilidad, minimizando los defectos y mejorando la consistencia de las piezas.

Estudio de caso: MoldMasters Corp.

- Problema: Defectos frecuentes debidos a incoherencias en las dimensiones del molde.

- Solución: Transición a moldes mecanizados CNC para todas las operaciones de termoformado.

- Resultado: Los índices de rechazo disminuyeron en 25%, con mejoras significativas en la uniformidad y ajuste del producto.

4. Selección y ensayo de materiales

Seleccionar el material adecuado para el proceso de termoformado es fundamental para minimizar los desechos. Los distintos materiales tienen propiedades diferentes que pueden afectar a la conformabilidad y a la calidad del producto final.

Pruebas de materiales

La realización de pruebas exhaustivas de materiales antes de la producción a gran escala ayuda a identificar el mejor material para la aplicación, reduciendo el desperdicio por ensayo y error.

Estudio de caso: Soluciones de PolyForm

- Problema: Elevadas tasas de desechos debido a la utilización de un material propenso al agrietamiento.

- Solución: Se han realizado numerosas pruebas de materiales y se ha cambiado a una mezcla de polímeros más adecuada.

- Resultado: Reducción de las tasas de desechos por 30%, con una mayor durabilidad y rendimiento del producto.

5. Técnicas de recorte eficaces

El recorte es una parte esencial del proceso de termoformado, pero también puede ser una fuente importante de residuos. La aplicación de técnicas de recorte eficaces puede reducir drásticamente los residuos.

Recorte por láser

El recorte por láser proporciona cortes precisos y limpios, minimizando el desperdicio de material y mejorando la calidad de los bordes.

Estudio de caso: Industrias TrimTech

- Problema: Residuos excesivos de las operaciones manuales de recorte.

- Solución: Ha invertido en un sistema de recorte por láser para cortes de precisión.

- Resultado: Reducción del porcentaje de piezas desechadas en 18%, con una mejora de la estética y la precisión dimensional de las piezas.

Procesos para reducir los índices de rechazo

1. Principios de fabricación ajustada

Adoptar los principios de la fabricación ajustada puede ayudar a identificar y eliminar los residuos en todo el proceso de termoformado.

Producción justo a tiempo (JIT)

La producción JIT minimiza el exceso de inventario y reduce las posibilidades de producir piezas defectuosas.

Estudio de caso: LeanForm LLC

- Problema: Elevados índices de desechos debido a la sobreproducción y a las existencias defectuosas.

- Solución: Implantación de la producción JIT para producir piezas sólo cuando sea necesario.

- Resultado: Los índices de chatarra descendieron en 20%, con una mejor gestión de las existencias y una reducción de los costes de almacenamiento.

2. Control Estadístico de Procesos (CEP)

El SPC consiste en utilizar métodos estadísticos para supervisar y controlar el proceso de fabricación, garantizando que funcione a pleno rendimiento.

Gráficos de control

Los gráficos de control ayudan a seguir la variabilidad del proceso y a identificar tendencias que puedan indicar posibles problemas.

Estudio de caso: SPC Plastics

- Problema: Calidad irregular de los productos, con altos índices de desechos.

- Solución: Implantación de SPC con gráficos de control para supervisar los parámetros clave del proceso.

- Resultado: Consiguió una reducción de 15% en las tasas de desechos abordando los problemas de variabilidad del proceso en tiempo real.

3. Mejora continua (Kaizen)

El kaizen se centra en mejoras continuas e incrementales del proceso de fabricación para reducir los residuos y mejorar la eficacia.

Participación de los empleados

Animar a los empleados a identificar y sugerir mejoras puede dar lugar a soluciones innovadoras para reducir la chatarra.

Estudio de caso: Kaizen Thermoformers

- Problema: Persistencia de altos índices de rechazo sin solución aparente.

- Solución: Puso en marcha una iniciativa Kaizen que implicaba a todos los empleados en la identificación de oportunidades de reducción de residuos.

- Resultado: Los índices de residuos se redujeron en 22%, con mejoras continuas en la eficiencia de los procesos y la moral de los empleados.

4. Formación y desarrollo de competencias

Los operarios bien formados tienen menos probabilidades de cometer errores que provoquen desguaces. Invertir en formación continua y desarrollo de habilidades es crucial.

Programas de certificación

Los programas de certificación garantizan que los operadores conozcan las mejores prácticas y las últimas tecnologías.

Estudio de caso: CertiForm Plastics

- Problema: Errores de los operarios que provocan altos índices de desechos.

- Solución: Implantación de un programa de certificación para todos los operadores de máquinas.

- Resultado: Reducción de las tasas de rechazo en 17%, con una mayor competencia del operario y una mejor comprensión del proceso.

5. 5. Mantenimiento preventivo

El mantenimiento regular de los equipos de termoformado puede evitar averías y reducir la aparición de defectos.

Mantenimiento programado

La aplicación de un programa de mantenimiento preventivo garantiza que todos los equipos estén en condiciones óptimas de funcionamiento.

Estudio de caso: MaintenForm Inc.

- Problema: Averías frecuentes de los equipos que provocan altos índices de desechos.

- Solución: Establecimiento de un programa de mantenimiento preventivo con revisiones y mantenimiento periódicos de los equipos.

- Resultado: Los índices de rechazo se redujeron en 20%, con una mayor fiabilidad y tiempo de actividad de la máquina.

Conclusión

La reducción de las tasas de desecho en el termoformado requiere un enfoque polifacético que incluya tecnologías avanzadas, procesos eficientes y estrategias de mejora continua. Invirtiendo en sistemas de calentamiento avanzados, controles de proceso automatizados, moldes de alta precisión y técnicas de recorte eficientes, los fabricantes pueden reducir significativamente el desperdicio de material. Además, la adopción de principios de fabricación ajustada, control estadístico de procesos e iniciativas de mejora continua aumenta aún más la eficiencia de la producción y la calidad del producto.

Los casos prácticos reales de Precision Thermoforming Inc., AutoForm Plastics, MoldMasters Corp., PolyForm Solutions, TrimTech Industries, LeanForm LLC, SPC Plastics, Kaizen Thermoformers, CertiForm Plastics y MaintenForm Inc. ilustran el éxito de la aplicación de estas estrategias. Cada empresa abordó sus retos específicos y consiguió mejoras sustanciales en la reducción de la chatarra, lo que se tradujo en un aumento de la rentabilidad y la sostenibilidad.

A medida que la industria del termoformado siga evolucionando, centrarse en la reducción de la chatarra seguirá siendo una prioridad clave para los fabricantes. Al adoptar nuevas tecnologías y optimizar los procesos, las empresas pueden lograr el éxito a largo plazo y contribuir a un futuro más sostenible.