Tantangan Umum dalam Demolding

Meskipun sistem demolding memberikan manfaat yang signifikan, sistem ini juga menghadapi tantangan yang dapat memengaruhi efisiensi produksi dan kualitas produk. Di bawah ini adalah beberapa masalah umum yang dihadapi selama proses demolding:

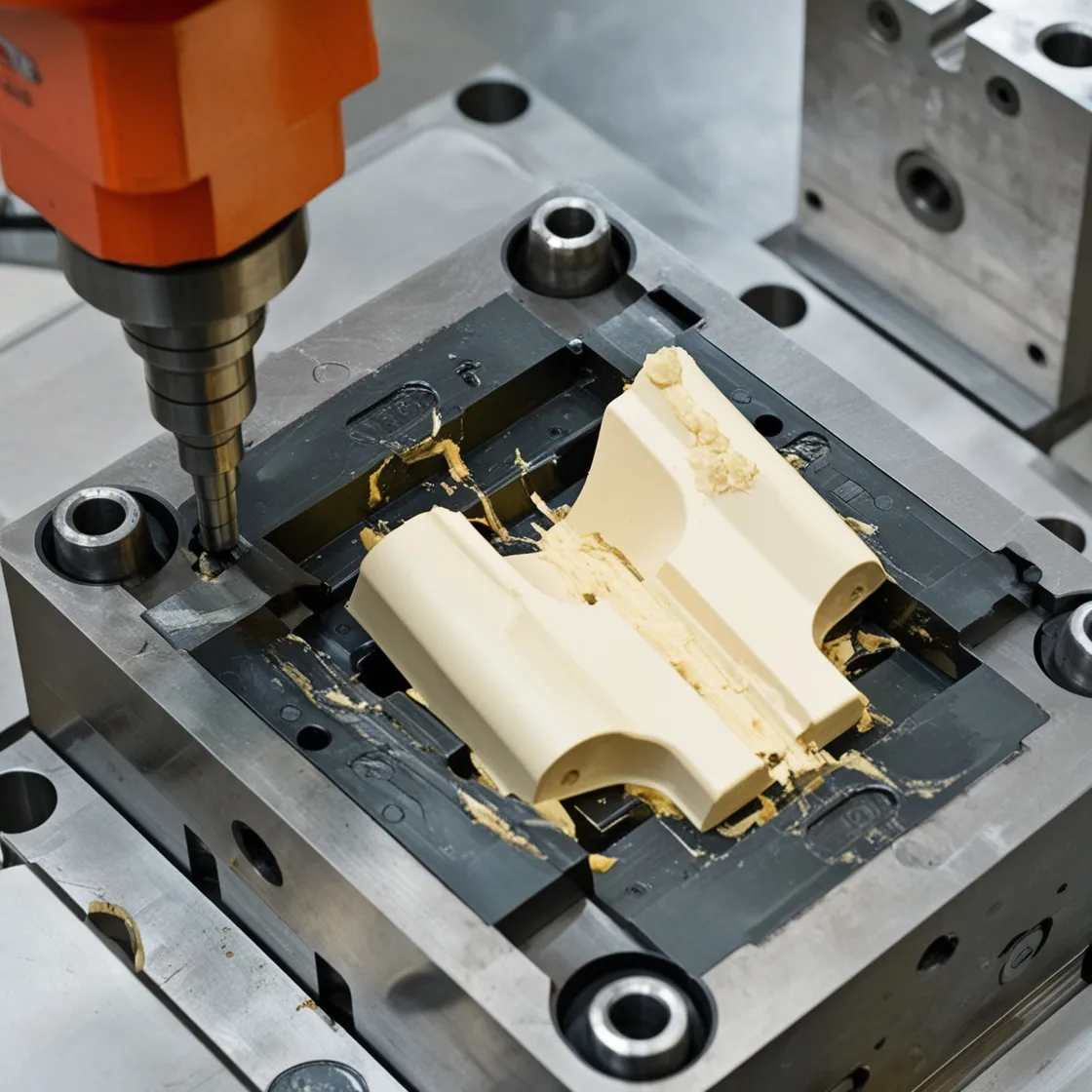

Bagian yang Menempel:Adhesi antara cetakan dan produk cetakan adalah masalah yang sering terjadi, sering kali disebabkan oleh pendinginan yang tidak memadai atau kekurangan dalam desain cetakan. Jika komponen tidak terpisah sepenuhnya dari cetakan, hal ini dapat menyebabkan penundaan produksi, cacat, atau bahkan kerusakan pada cetakan dan produk jadi.

Deformasi atau Kerusakan:Komponen dengan dinding tipis atau struktur yang halus sangat rentan terhadap deformasi atau retak selama proses demolding. Gaya ejeksi yang berlebihan atau tidak merata dapat menyebabkan komponen ini melengkung, retak, atau kehilangan bentuk yang diinginkan, sehingga menyebabkan cacat kualitas dan tingkat skrap yang lebih tinggi.

Keausan Mekanis:Penggunaan sistem demolding secara terus menerus dapat menyebabkan keausan pada komponen mekanis, seperti pin ejektor, slide, dan pendorong. Seiring waktu, keausan ini berdampak pada keandalan sistem, yang mengarah pada peningkatan kebutuhan perawatan, penurunan efisiensi, dan waktu henti yang tidak direncanakan.

Residu Material:Sisa bahan plastik dari siklus pencetakan sebelumnya dapat menumpuk di dalam cetakan, terutama dalam sistem yang menggunakan pengeluaran pneumatik atau hidrolik. Penumpukan ini dapat menyumbat ventilasi, mengganggu kinerja sistem, dan menghasilkan komponen berkualitas buruk pada siklus berikutnya.

Solusi:

- Terapkan Agen Pelepas Jamur:Menggunakan bahan pelepas cetakan dapat secara signifikan mengurangi masalah adhesi, memfasilitasi pelepasan bagian yang lebih halus. Hal ini khususnya berguna untuk cetakan dengan desain yang rumit atau kompleks.

- Optimalkan Pendinginan dan Gaya Lontar: Sesuaikan waktu pendinginan untuk memastikan komponen dipadatkan secara memadai sebelum dikeluarkan. Demikian pula, kalibrasi gaya ejeksi untuk menerapkannya secara merata, sehingga meminimalkan risiko deformasi komponen atau kerusakan selama pelepasan.

- Melakukan Perawatan Rutin: Jadwalkan perawatan rutin untuk memeriksa dan mengganti komponen yang aus, memastikan pengoperasian yang lancar dan memperpanjang umur sistem. Ini termasuk membersihkan permukaan cetakan untuk mencegah penumpukan material dan memeriksa tanda-tanda keausan pada komponen mekanis.

Dengan mengatasi masalah ini secara proaktif dan menerapkan strategi yang efektif, produsen dapat meningkatkan kualitas produksi, mengurangi waktu henti, dan memperpanjang masa operasional sistem demolding mereka.

Kemajuan dalam Teknologi Demolding

Dengan meningkatnya permintaan akan presisi, efisiensi, dan keberlanjutan di bidang manufaktur, sistem demolding berevolusi dengan bantuan teknologi canggih. Inovasi ini tidak hanya mengatasi tantangan umum tetapi juga meningkatkan produktivitas, meminimalkan waktu henti, dan meningkatkan kinerja sistem secara keseluruhan. Beberapa kemajuan utama meliputi:

1. Sensor Cerdas

Pengenalan sensor cerdas telah mengubah sistem demolding dengan memungkinkan pelacakan parameter penting secara real-time, seperti gaya, suhu, dan waktu. Sensor ini menawarkan kontrol yang tepat selama proses demolding, memastikan gaya yang diterapkan optimal dan konsisten. Dengan memantau kondisi cetakan secara terus menerus, sensor pintar membantu mengurangi kesalahan, mencegah kerusakan komponen, dan meningkatkan kualitas komponen secara keseluruhan, sekaligus mengoptimalkan siklus produksi.

Manfaat:

- Kontrol yang lebih akurat pada proses pengeluaran.

- Penyesuaian waktu nyata untuk mencegah cacat.

- Peningkatan keandalan dan konsistensi dalam produksi.

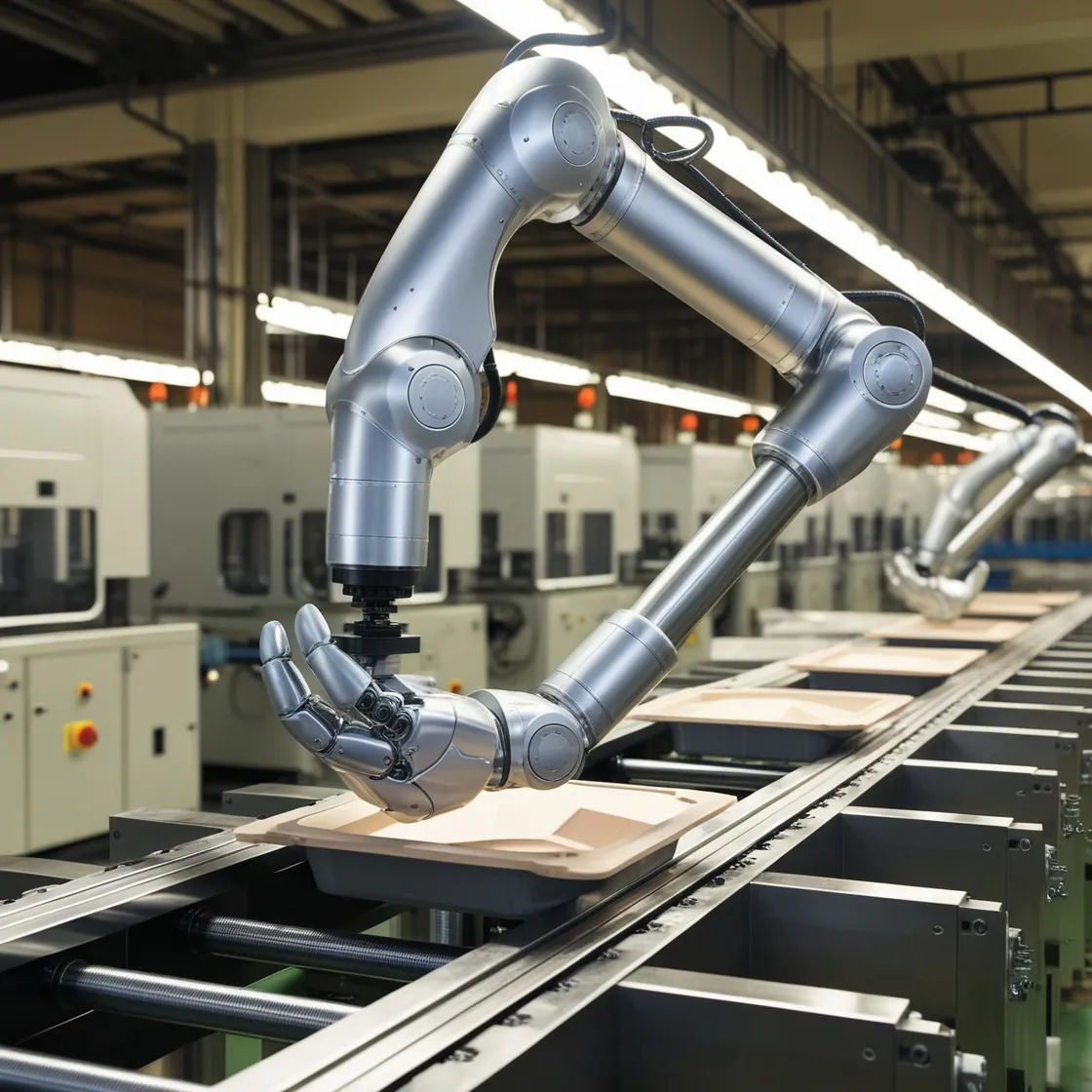

2. Robotika Adaptif

Sistem robotik yang menggabungkan kecerdasan buatan (AI) dan pembelajaran mesin menjadi semakin serbaguna. Robot-robot ini mampu beradaptasi dengan berbagai bentuk, ukuran, dan bahan, menyesuaikan gerakan dan kekuatannya. Fleksibilitas ini membuat mereka sangat berguna untuk menangani bagian yang rumit atau kompleks. Dengan mengurangi keterlibatan manusia, robot-robot ini juga membantu mempercepat siklus produksi.

Manfaat:

- Fleksibel dan dapat diprogram untuk berbagai bentuk dan ukuran produk.

- Ketepatan yang lebih baik dalam menangani komponen yang halus atau rumit.

Mengurangi ketergantungan pada intervensi manual, meningkatkan otomatisasi dan efisiensi.

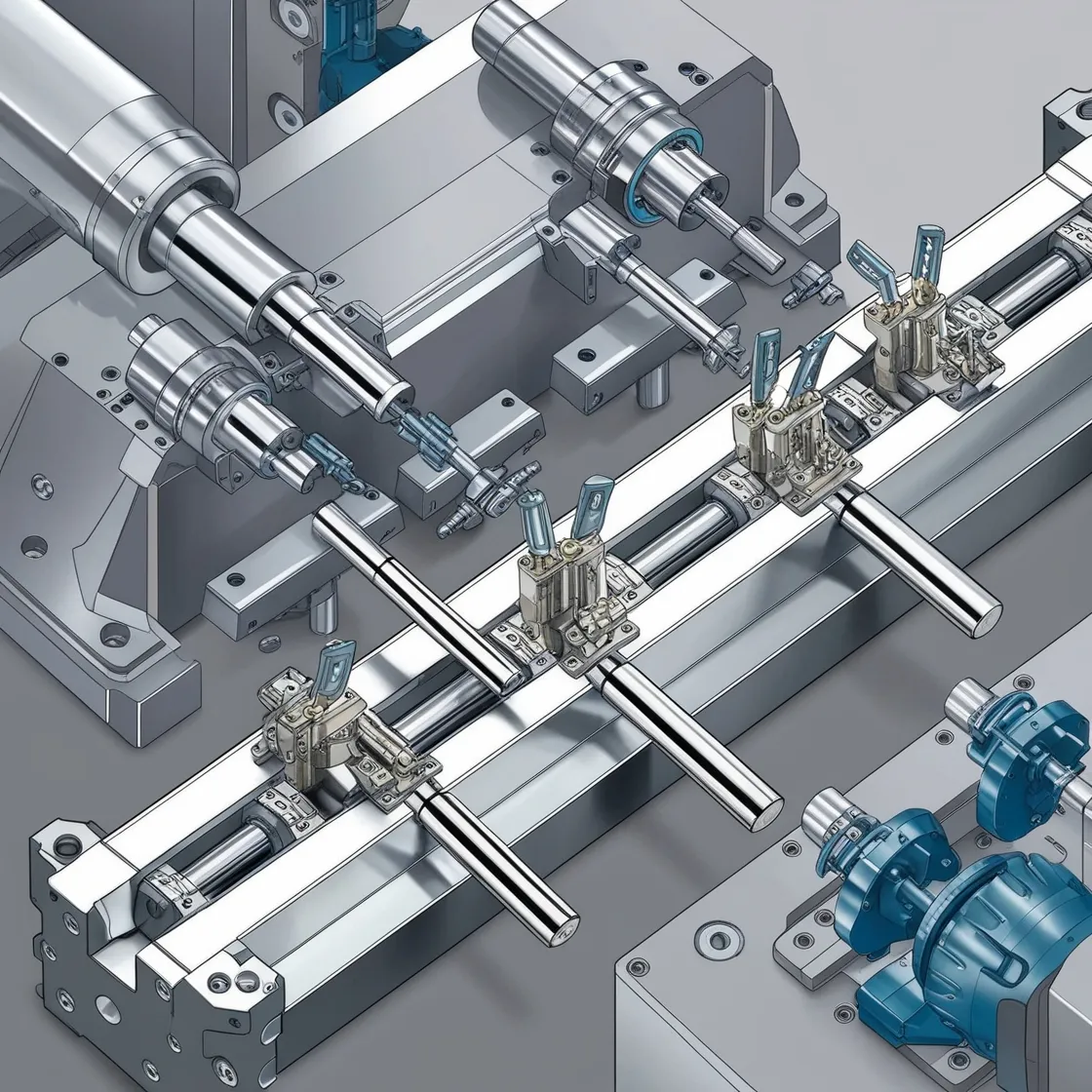

3. Komponen Pelumas Sendiri

Kemajuan dalam material telah mengarah pada penciptaan komponen yang dapat melumasi sendiri untuk sistem demolding. Material yang digunakan pada pin ejector, slide, dan komponen bergerak lainnya mengurangi gesekan dan keausan, sehingga tidak perlu sering dilumasi. Hal ini tidak hanya mengurangi kebutuhan perawatan tetapi juga memperpanjang masa pakai komponen, memastikan pengoperasian yang lebih lancar dengan waktu henti yang lebih sedikit.

Manfaat:

- Mengurangi kebutuhan perawatan dan waktu henti.

- Meningkatkan daya tahan dan umur komponen sistem yang lebih panjang.

Pengoperasian yang lebih lancar dengan lebih sedikit gesekan, meningkatkan efisiensi secara keseluruhan.

4. Sistem Ramah Lingkungan

Karena keberlanjutan menjadi prioritas utama bagi produsen, sistem pneumatik dan hidraulik yang hemat energi semakin populer. Sistem ramah lingkungan ini dirancang untuk meminimalkan penggunaan energi, mengurangi dampak lingkungan, dan menurunkan biaya operasional. Dengan mengoptimalkan penggunaan udara bertekanan dan cairan hidraulik, sistem ini memberikan kinerja tinggi sekaligus mendorong penghematan energi dan mengurangi jejak karbon.

Manfaat:

- Konsumsi energi yang lebih rendah dan dampak lingkungan yang lebih rendah.

- Penghematan biaya dari desain sistem yang hemat energi.

- Kepatuhan terhadap standar keberlanjutan dan pengurangan jejak karbon.

Dengan merangkul kemajuan ini, produsen dapat meningkatkan efisiensi produksi, menurunkan biaya operasional, dan mempertahankan hasil yang berkualitas tinggi. Inovasi-inovasi ini memungkinkan untuk memenuhi permintaan yang semakin meningkat akan proses produksi yang lebih cepat, lebih tepat, dan ramah lingkungan.

Tren Masa Depan dalam Sistem Demolding

Karena industri thermoforming terus berkembang, fokusnya bergeser ke arah otomatisasi yang lebih besar, keberlanjutan yang lebih baik, dan solusi yang lebih disesuaikan. Masa depan sistem demolding siap untuk merangkul teknologi dan praktik mutakhir yang akan membentuk industri ini di tahun-tahun mendatang. Berikut adalah beberapa tren utama yang diperkirakan akan mendominasi bidang ini:

1. Peningkatan Otomatisasi

Masa depan sistem demolding terletak pada lini produksi yang sepenuhnya otomatis, di mana solusi demolding robotik akan menjadi standar, terutama di lingkungan manufaktur bervolume tinggi. Otomatisasi akan menyederhanakan seluruh proses produksi, mulai dari pembukaan cetakan hingga pengeluaran komponen, mengurangi campur tangan manusia dan meminimalkan risiko kesalahan. Sistem canggih ini akan meningkatkan kecepatan, akurasi, dan konsistensi, sehingga lebih mudah untuk mengelola produksi skala besar tanpa mengorbankan kualitas komponen.

Manfaat yang diharapkan:

- Kecepatan produksi yang lebih tinggi dan mengurangi biaya tenaga kerja.

- Presisi dan konsistensi yang lebih baik dalam penanganan komponen.

- Peningkatan efisiensi operasional dengan intervensi manual yang lebih sedikit.

2. Integrasi dengan IoT (Internet of Things)

Integrasi teknologi pintar melalui Internet of Things (IoT) akan merevolusi sistem demolding. Dengan menghubungkan peralatan demolding ke jaringan IoT, produsen akan mendapatkan kemampuan untuk memantau kinerja sistem secara real time dan menerima peringatan pemeliharaan prediktif. Konektivitas ini akan memberikan wawasan yang berharga tentang kesehatan sistem, memungkinkan perbaikan preemptive sebelum kerusakan terjadi, meminimalkan waktu henti, dan mengoptimalkan jadwal pemeliharaan untuk waktu kerja maksimum.

Manfaat yang diharapkan:

- Pemantauan parameter sistem penting secara real-time.

- Pemeliharaan prediktif untuk mencegah kegagalan peralatan.

- Pengambilan keputusan yang lebih baik melalui wawasan berbasis data.

3. Praktik-praktik Berkelanjutan

Dengan meningkatnya kepedulian terhadap lingkungan dan penekanan pada tanggung jawab perusahaan, industri thermoforming memprioritaskan keberlanjutan. Sistem demolding di masa depan akan berfokus pada desain ramah lingkungan yang meminimalkan konsumsi energi, mengurangi limbah material, dan mengoptimalkan penggunaan sumber daya. Dengan mengadopsi praktik berkelanjutan, seperti sistem pneumatik atau hidrolik yang hemat energi, produsen dapat menyelaraskan dengan tujuan keberlanjutan global, mengurangi jejak karbon, dan menurunkan biaya operasional.

Manfaat yang diharapkan:

- Mengurangi penggunaan energi dan biaya operasional.

- Dampak lingkungan yang lebih rendah melalui pengelolaan sumber daya yang optimal.

- Kepatuhan terhadap peraturan lingkungan yang semakin ketat.

Seiring dengan berkembangnya tren ini, masa depan sistem demolding dalam industri thermoforming akan ditandai dengan peningkatan otomatisasi, konektivitas yang lebih cerdas, praktik yang lebih berkelanjutan, dan penyesuaian yang lebih besar. Dengan merangkul inovasi-inovasi ini, produsen akan dapat mencapai efisiensi yang lebih tinggi, kontrol kualitas yang lebih baik, dan pendekatan yang lebih berkelanjutan terhadap produksi.

Kesimpulan

Merancang sistem demolding yang efektif melibatkan pemahaman yang mendalam tentang geometri produk, sifat material, persyaratan waktu siklus, dan kebutuhan perawatan. Meskipun tantangan seperti bagian yang menempel, deformasi, dan keausan mekanis adalah hal yang umum terjadi, tantangan tersebut dapat dikurangi melalui desain sistem yang tepat dan perawatan rutin. Kemajuan dalam teknologi demolding, seperti sensor pintar, robotika adaptif, dan sistem ramah lingkungan, menetapkan standar baru untuk industri thermoforming. Merangkul inovasi ini akan membantu produsen tidak hanya mengoptimalkan proses produksi mereka, tetapi juga tetap berada di depan dalam pasar yang semakin kompetitif dan didorong oleh keberlanjutan. Dengan mengatasi pertimbangan desain dan kemajuan teknologi, bisnis dapat mencapai efisiensi yang lebih tinggi, biaya operasional yang lebih rendah, dan kualitas produk yang lebih baik.