Apa alasan variasi ketebalan pada produk yang dibentuk oleh proses thermoforming?

Thermoforming adalah teknik manufaktur fleksibel yang membentuk film dan lembaran plastik menjadi berbagai produk, di mana variasi ketebalan sangat penting untuk desain dan fungsionalitas.

Pemilihan dan Ketebalan Bahan: Jenis plastik yang digunakan secara signifikan memengaruhi ketebalan produk akhir. Sebagai contoh:

Film Polistiren (PS): Biasanya digunakan untuk kacamata sekali pakai yang bening, dengan ketebalan pada umumnya di bawah 0,5 mm.

Lembar Polypropylene (PP): Digunakan untuk gelas berwarna atau wadah styrofoam, yang biasanya memiliki ketebalan melebihi 0,5 mm.

Pemrograman Produk: Elemen penting dari desain produk adalah Pemrograman Produk, yang menentukan ketebalan dan dimensi yang diperlukan untuk setiap aplikasi. Dalam kasus botol, proses ini disebut sebagai Pemrograman Parison, metode yang pertama kali dikembangkan oleh Denes Hankar di Cincinnati.

Botol dan Variasi Ketebalan: Ambil contoh botol minuman ringan: botol ini memiliki leher dan dasar yang lebih tebal, sementara badannya tetap lebih tipis. Desain ini memiliki tujuan yang penting:

Leher memerlukan ketebalan tambahan untuk menciptakan segel kedap udara agar dapat menutup dengan baik.

Alasnya harus lebih tebal untuk memberikan bobot dan penyangga yang diperlukan untuk botol.

Variasi ketebalan sangat penting untuk meningkatkan kinerja produk thermoformed. Sebagai contoh, ketebalan yang seragam pada benda-benda seperti tangki bahan kimia dapat menyebabkan kekakuan dan stabilitas yang tidak memadai. Oleh karena itu, variasi ketebalan yang disengaja dimasukkan untuk memastikan bahwa setiap produk memenuhi persyaratan fungsional yang dimaksudkan secara efektif.

Strategi untuk Meningkatkan Kekerasan pada Produk PP dan HDPE Thermoformed

Setelah proses thermoforming, ada beberapa teknik sekunder yang tersedia untuk meningkatkan kekakuan atau kekuatan benturan polipropilena (PP) dan polietilena densitas tinggi (HDPE). Meskipun polimer termoplastik ini mempertahankan ketangguhan dan ketahanannya terhadap bahan kimia setelah dibentuk, namun metode berikut ini dapat meningkatkan kekerasannya:

Ikatan Silang Kimia: Strategi yang sangat efektif adalah dengan menerapkan perawatan kimia yang mendorong ikatan silang dalam polimer. Proses ini melibatkan pembentukan ikatan antara rantai polimer, menciptakan jaringan yang kaku yang meningkatkan ketahanan terhadap deformasi panas.

Penuaan Fisik: Metode lain yang layak adalah penuaan fisik, yang melibatkan penyimpanan bagian thermoformed pada suhu sekitar atau suhu yang sedikit lebih tinggi dalam waktu yang lama. Hal ini memungkinkan rantai polimer menjadi stabil dan meningkat kekakuannya dari waktu ke waktu. Namun, proses ini dapat dilakukan secara bertahap dan mungkin tidak memberikan kekerasan yang diinginkan untuk semua aplikasi.

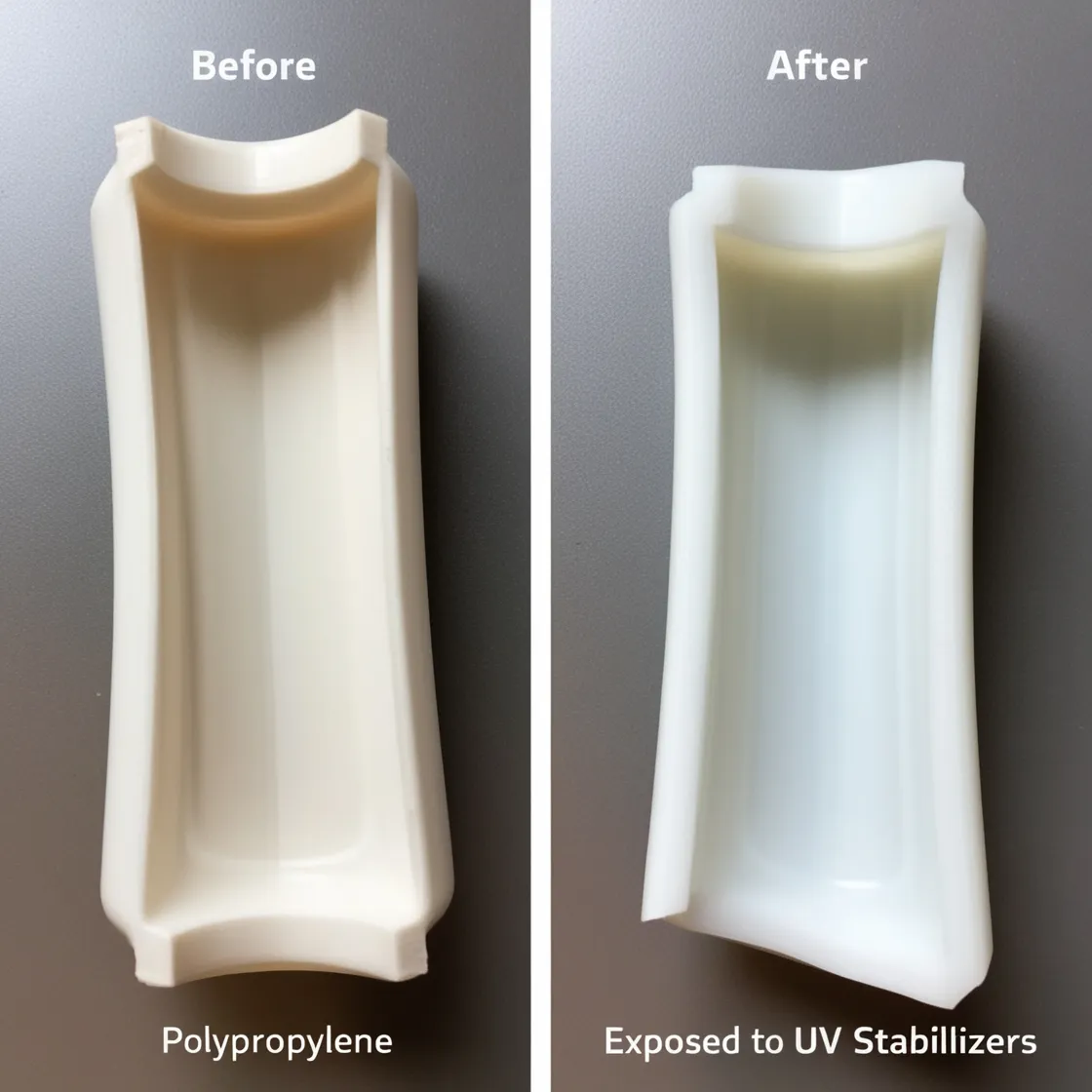

Stabilisasi UV: Paparan radiasi ultraviolet (UV) juga dapat berkontribusi pada pengerasan PP dan HDPE sebagai hasil dari proses stabilisasi. Penambahan stabilisator UV meningkatkan ketahanan komponen terhadap pelapukan, dan pemaparan dalam waktu lama dapat meningkatkan kekerasan.

Anil Pasca-Thermoforming: Anil adalah proses terkontrol yang melibatkan pemanasan material ke suhu tertentu yang diikuti dengan fase pendinginan yang lambat. Metode ini dapat meringankan tekanan internal dan dapat menghasilkan kekerasan yang lebih besar. Sangatlah penting untuk mengelola proses ini dengan hati-hati untuk mencegah pembengkokan atau perubahan bentuk pada komponen.

Pengaruh Ketebalan Material: Ketika mengevaluasi teknik pengerasan ini, kedalaman pembentukan merupakan pertimbangan yang signifikan. Bentuk yang lebih dalam biasanya membutuhkan lebih banyak peregangan material, yang dapat mengakibatkan berkurangnya ketebalan di area tersebut. Efek penipisan ini dapat meningkatkan fleksibilitas, yang berpotensi menangkal upaya pengerasan yang dimaksudkan. Oleh karena itu, sangat penting untuk mengevaluasi metode pengerasan sambil mempertimbangkan variasi ketebalan ini untuk memastikan bahwa produk akhir memenuhi persyaratan fungsionalnya.

Setiap metode untuk meningkatkan kekerasan memiliki kelebihan dan kekurangan yang berbeda. Pilihan proses yang paling tepat akan dipengaruhi oleh aplikasi spesifik dan karakteristik kinerja yang diinginkan dari komponen thermoformed.

Bagaimana kualitas lembaran thermoformed diuji?

Untuk menjamin kualitas lembaran thermoformed, berbagai teknik pengujian digunakan, masing-masing berkonsentrasi pada atribut material yang berbeda. Berikut ini adalah metode Pengujian utama:

- Inspeksi Visual:

Pemeriksaan awal meliputi mencari cacat permukaan seperti goresan, gelembung, atau perubahan warna.

- Pengukuran Ketebalan:

Kaliper atau mikrometer digunakan untuk mengukur ketebalan lembaran pada beberapa titik untuk memastikan ketebalannya seragam.

- Pengujian Mekanis:

- Uji Kekuatan Tarik: Uji ini menilai seberapa baik material dapat menahan gaya tarik.

- Uji Kekuatan Lentur: Uji ini mengevaluasi kemampuan material untuk menahan tekukan.

- Uji Ketahanan Benturan: Uji ini mengukur daya tahan lembaran ketika mengalami benturan mendadak.

- Uji Ketahanan Panas:

Prosedur ini memeriksa performa material pada suhu yang lebih tinggi, memverifikasi bahwa material tersebut mempertahankan propertinya tanpa melengkung.

- Uji Stabilitas Dimensi:

Penilaian ini melihat seberapa banyak bahan menyusut atau terdistorsi dalam kondisi lingkungan yang berbeda, seperti panas atau kelembapan.

- Uji Ketahanan Kimia:

Pengujian ini mengevaluasi kemampuan material untuk bertahan dari paparan berbagai bahan kimia tanpa degradasi.

- Uji Energi Permukaan:

Energi permukaan diukur untuk menentukan seberapa cocok bahan tersebut untuk pengikatan, pencetakan, atau pelapisan.

- Uji Transparansi dan Kejelasan:

Untuk lembaran yang jernih atau tembus cahaya, evaluasi ini menilai kejernihan optik dan sifat transmisi cahaya.

- Uji Sifat Penghalang:

Metode ini menguji keefektifan lembaran terhadap gas atau kelembapan, yang sangat penting untuk tujuan pengemasan.

- Pengujian Adhesi:

Hal ini menentukan seberapa baik pelapis atau cetakan menempel pada permukaan lembaran.

Bagaimana bahannya berasal dari butiran untuk serpihan?

Persiapan Bahan:

Pilih butiran plastik yang sesuai, biasanya termasuk polistiren (PS), polipropilena (PP), dan polietilena tereftalat (PET). Pastikan bahan dikeringkan untuk menghilangkan kelembapan, mencegah gelembung atau cacat selama pemanasan.

Proses Ekstrusi:

Memberi makan:

Butiran plastik dimasukkan ke dalam hopper ekstruder dengan gravitasi atau pengangkutan mekanis (seperti konveyor sekrup). Hopper biasanya memiliki sensor untuk memantau laju pengumpanan, memastikan pengumpanan yang stabil.

Pemanasan dan Peleburan:

Extruder memiliki beberapa zona pemanasan, secara bertahap meningkatkan suhu. Setiap zona dapat dikontrol secara independen agar sesuai dengan karakteristik peleburan bahan yang berbeda. Plastik cair didorong melalui zona-zona ini oleh sekrup, mencapai kondisi cair yang seragam.

Pencampuran:

Desain sekrup (seperti kedalaman, pitch, dan bentuk) memainkan peran penting dalam pencampuran, memastikan bahwa aditif (seperti masterbatch warna, antioksidan, dll.) terdistribusi secara merata ke seluruh bahan dasar, mencegah ketidakkonsistenan bahan.

Ekstrusi:

Plastik cair diekstrusi melalui cetakan, membentuk lembaran kontinu. Desain cetakan menentukan lebar dan ketebalan lembaran, biasanya menggunakan cetakan datar.

Selama ekstrusi, mempertahankan tekanan dan suhu yang sesuai sangat penting untuk memastikan keseragaman dalam lembaran.

Pendinginan dan Pemadatan:

Lembaran panas segera memasuki perangkat pendingin, biasanya gulungan pendingin atau penangas air. Gulungan pendingin menggunakan pendingin air atau udara untuk menurunkan suhu lembaran dengan cepat, mencegah deformasi.

Proses pendinginan dapat disesuaikan untuk mengontrol kecepatan pendinginan, memastikan ketebalan dan pemadatan lembaran yang seragam.

Pemotongan dan Penggulungan:

Lembaran yang telah didinginkan dapat digulung menjadi gulungan atau dipotong menjadi panjang dan lebar tertentu. Pemotongan biasanya dilakukan secara otomatis dengan pisau untuk memastikan tepi yang halus.

Thermoforming:

Pemanasan:

Lembaran yang telah dipotong ditempatkan dalam mesin thermoforming, di mana mereka dipanaskan hingga melunak dengan menggunakan pemanasan inframerah atau konveksi, biasanya antara 160°C dan 200°C.

Membentuk:

Lembaran yang sudah dilunakkan ditempatkan dalam cetakan, di mana lembaran tersebut dipasang secara ketat ke bentuk cetakan menggunakan pembentukan vakum (dengan mengeluarkan udara dari cetakan) atau pembentukan tekanan (dengan menerapkan tekanan udara).

Selama pembentukan, lembaran diamankan dalam cetakan untuk memastikan pembentukan yang akurat.

Pendinginan dan Demolding:

Lembaran yang terbentuk didinginkan, biasanya menggunakan air atau udara untuk mengeras. Setelah dingin, produk akhir dikeluarkan dari cetakan.

Pasca-pemrosesan:

Produk jadi mengalami pemangkasan, pelubangan, atau pasca-pemrosesan lainnya untuk memenuhi persyaratan aplikasi tertentu. Beberapa produk mungkin juga memerlukan pencetakan atau dekorasi lainnya.

Pemeriksaan Kualitas:

Terakhir, produk jadi menjalani pemeriksaan kualitas yang komprehensif, termasuk pengukuran dimensi, inspeksi visual, dan pengujian properti fisik, untuk memastikan kesesuaian dengan spesifikasi dan standar.

Menguasai Lembaran Thermoformed: Bagaimana Ketebalan Material Berdampak pada Kualitas dan Fungsionalitas

Jika Anda mempertimbangkan thermoforming untuk proyek Anda, perhatikan: lembaran thermoformed tersedia dalam berbagai ketebalan. Itu karena proses serbaguna ini dapat digunakan untuk membuat segala sesuatu mulai dari kemasan makanan (misalnya: cangkir yogurt) hingga panel pintu kendaraan. Dan produk yang berbeda sering kali membutuhkan ketebalan bahan yang berbeda juga.

Ingin memastikan produk thermoform Anda terlihat bagus dan bekerja dengan sempurna? Satu hal yang mungkin tidak Anda pikirkan adalah, seberapa tebal lembaran plastik yang seharusnya ketika Anda membentuknya. Tidak boleh terlalu tipis atau terlalu tebal jika Anda ingin mendapatkan hasil yang tepat. Kami akan memberi tahu Anda semua yang perlu Anda ketahui tentang memilih pengukur terbaik (begitulah cara mengukur ketebalan) untuk thermoforming yang sukses; apakah Anda ingin membuat kemasan cantik yang memamerkan keahlian desain Anda atau suku cadang kendaraan tangguh yang tidak akan rusak saat dibutuhkan. Dalam blog ini, pelajari cara memilih pengukur bahan plastik yang tepat untuk mencapai fungsionalitas, bentuk, dan estetika terbaik pada produk thermoform Anda.

Peran Ketebalan Material dalam Thermoforming

Sifat-sifat produk thermoformed dipengaruhi oleh ketebalannya. Hal ini mencakup segala hal, mulai dari seberapa kuat dan tahan terhadap kerusakan, hingga hasil akhir permukaan dan bahkan beratnya. Mengetahui kisaran ketebalan apa yang terbaik untuk faktor-faktor ini adalah penting jika Anda ingin produk Anda berkualitas baik - tetapi juga jika Anda ingin membuatnya secara ekonomis menggunakan thermoforming!

Integritas Struktural & Ketahanan terhadap Benturan

Lembaran yang lebih tebal memberikan dukungan struktural yang lebih baik dan ketahanan yang lebih tinggi terhadap benturan, sehingga cocok untuk produk yang membutuhkan daya tahan, seperti casing untuk perangkat elektronik atau penutup pelindung untuk mesin.

Kualitas Permukaan

Barang-barang seperti barang elektronik atau kemasan akan terlihat lebih baik jika memiliki hasil akhir yang halus. Untuk mencapai hal ini, thermoforming menggunakan bahan yang dapat dibuat menjadi permukaan yang halus tanpa banyak pemolesan yang mahal - terkadang dengan menggunakan lembaran bahan yang sangat tipis.

Pertimbangan Berat Badan

Banyak industri sekarang lebih memilih produk yang ringan karena lebih murah untuk diangkut, menggunakan lebih sedikit bahan bakar, dan lebih mudah dikelola. Dengan menggunakan lembaran yang lebih tipis atau bahan yang masih cukup kuat - sehingga tidak mudah patah atau hancur - produsen dapat membuat produk akhir yang beratnya jauh lebih ringan.

Ketebalan Lembar Maksimum

Lembaran thermoformed biasanya tidak lebih tebal dari 0,5 inci (12,7 mm). Namun, ketebalan seperti itu kurang umum. Ini cenderung untuk pekerjaan tugas berat yang membutuhkan suku cadang ekstra kuat: pikirkan bit mobil, elemen mesin besar, dan beberapa rumah peralatan. Lembaran thermoforming dengan ketebalan ini umumnya disebut sebagai thermoforming pengukur tebal.

Ada kalanya thermoforming mengharuskan penggunaan bahan plastik setebal mungkin. Hal ini terutama berlaku untuk produk tertentu yang harus kuat atau memiliki kedalaman yang banyak. Inilah alasan mengapa Anda mungkin memilih plastik yang lebih tebal - dan keuntungan apa yang bisa ditawarkan.

- Deep Draw Thermoforming

Jika Anda ingin membuat benda-benda plastik yang besar dengan menggunakan teknik deep-drawing - dan yang tidak mengalami penipisan atau pembelahan saat Anda membentuknya - Anda harus menggunakan banyak bahan dan lembaran plastik yang tebal.

- Komponen Industri Tugas Berat

Jika Anda memerlukan komponen yang dapat menangani kondisi industri yang sulit, Anda pasti menginginkan komponen yang terbuat dari bahan yang tahan banting. Bahan-bahan ini memberikan daya tahan yang tak tertandingi-mereka tahan terhadap kerusakan dan keausan akibat penggunaan yang kasar jauh lebih baik daripada jenis lainnya.

- Produk Berskala Besar

Produk seperti bak mandi, pelapis tempat tidur truk, dan suku cadang kendaraan tertentu membutuhkan plastik yang lebih tebal agar dapat bertahan dengan baik saat digunakan - terutama di area yang luas - dan terus bekerja dengan baik.

Ketebalan Minimum

Di sisi lain dari spektrum, lembaran thermoformed dapat setipis 0,014 inci (0,35 mm) selama thermoforming pengukur tipis - sering digunakan untuk cangkir sekali pakai, tutup, baki, wadah, dan barang kemasan lainnya. Produksi yang cepat dan efektivitas biaya melalui penggunaan bahan adalah manfaat dari thermoforming pengukur tipis; pertimbangan penting dalam industri yang sangat berfokus pada keuntungan seperti pengemasan.

Temukan Seni dan Efisiensi Thin-Gauge ThermoformingJelajahi bagaimana teknik ini memungkinkan produsen membuat barang yang halus dan detail dengan akurat - sekaligus menghemat biaya.

Ketebalan Bahan Minimum: Penipisan untuk Presisi

- Penghematan Biaya

Lembaran yang lebih tipis menghemat uang untuk membelinya dan juga berarti bahwa lembaran yang dipanaskan dan pembentukannya membutuhkan waktu yang lebih singkat - sehingga Anda menggunakan lebih sedikit energi untuk bagian proses ini, dan produk juga dibuat lebih cepat.

- Bentuk yang Detail dan Kompleks

Jika Anda mencari desain yang rumit dan detail yang halus, bahan dengan ukuran tipis adalah pilihan yang tepat. Bahan ini dapat menangkap nuansa cetakan dan permukaan alat dengan lebih baik-yang berarti bahan ini menghasilkan barang yang sangat detail yang juga terlihat bagus.

- Kemasan Fleksibel

Thermoforming dengan ukuran tipis telah memainkan peran utama dalam popularitas kemasan yang fleksibel dan tembus pandang dalam industri makanan, ritel, dan medis. Jenis bahan ini memberikan penghalang yang sangat baik untuk melindungi produk serta visibilitas yang baik bagi konsumen.

Faktor-faktor yang Mempengaruhi Pilihan Ketebalan

Beberapa faktor menentukan ketebalan yang sesuai untuk produk thermoformed, termasuk:

Persyaratan Daya Tahan: Barang yang lebih berat dan lebih tahan lama membutuhkan bahan plastik yang lebih tebal.

Kebutuhan Fleksibilitas: Barang-barang yang fleksibel, seperti jenis kemasan tertentu, dapat memperoleh manfaat dari bahan yang lebih tipis.

Kontur Cetakan: Kerumitan dan kedalaman cetakan dapat memerlukan penyesuaian dalam ketebalan bahan plastik untuk mencapai detail dan integritas struktural yang diinginkan.

Jenis Bahan: Plastik yang berbeda memiliki karakteristik kekuatan dan kelenturan yang berbeda-beda, yang dapat memengaruhi ketebalan optimal untuk aplikasi tertentu. Bahan yang umum digunakan termasuk ABS, polistiren, polietilena, dan PVC.