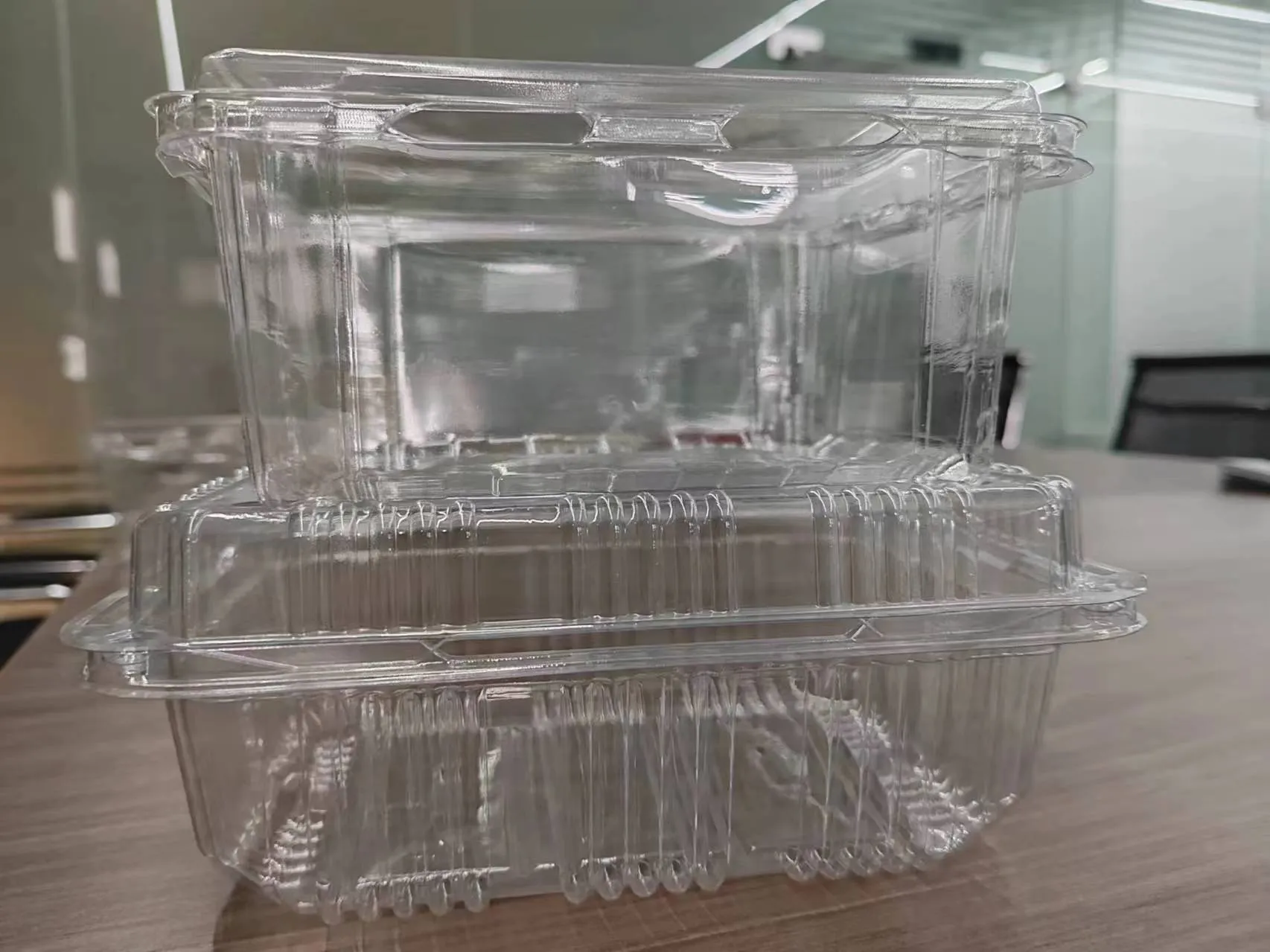

Processo avançado de dupla pressão: melhorar a qualidade e a eficiência da moldagem de recipientes PET termoformados em forma de concha

O segredo: tecnologia avançada de termoformagem

O processo de criação de recipientes PET termoformados clamshell é a vanguarda que distingue os líderes da indústria - a termoformagem. Ao contrário dos métodos tradicionais que se baseiam apenas na formação de vácuo, utilizamos um método de pressão dupla de última geração - combinando pressão positiva e negativa.

Processo de conformação de conchas PET: combinação de pressão positiva e negativa

A nossa linha de produção utiliza um sistema avançado de moldagem de dupla pressão que utiliza pressão positiva e negativa para moldar materiais PET. Esta abordagem tem vantagens significativas em relação aos sistemas tradicionais de pressão única:

Efeito de pressão positiva:

O ar comprimido (normalmente 0,5-0,8 MPa) empurra o PET amolecido para dentro do molde.

Certifique-se de que o material preenche adequadamente os detalhes intrincados do molde, especialmente os desenhos profundos e as estruturas finas.

Efeito de pressão negativa:

Simultaneamente, é aplicado um vácuo (aproximadamente -0,08MPa) para esticar o material de modo a que este se ajuste à superfície do molde.

Melhorar a precisão da moldagem e reduzir a formação de bolhas e defeitos.

Sinergia de pressão:

A combinação de pressão positiva e negativa permite um controlo mais preciso do fluxo e da distribuição do material.

Permite uma distribuição mais uniforme da espessura da parede, especialmente em produtos com geometrias complexas.

Processo de moldagem por pressão positiva e negativa

Fase de aquecimento:

As folhas de PET são transportadas para a zona de aquecimento, utilizando aquecedores de infravermelhos controlados com precisão.

A temperatura é controlada a 120-160°C para atingir o estado ideal de moldagem do PET.

Fase de formação:

Posicionamento inicial:

A folha de PET amolecida é posicionada com precisão sobre o molde.

Aplicações de pressão positiva:

O ar comprimido é rapidamente injetado para começar a empurrar o PET para dentro do molde.

A curva de pressão é optimizada para evitar que o material se estique demasiado ou se rasgue.

Ativação da pressão negativa:

Enquanto a pressão positiva actua, o vácuo começa a ser aplicado no fundo do molde.

A pressão negativa ajuda o material a adaptar-se melhor à superfície do molde e a preencher pequenos pormenores.

Equilíbrio de pressão:

O rácio de pressão positiva e negativa é ajustado em tempo real para se adaptar às necessidades de moldagem de diferentes áreas.

Utilizar um sistema de válvulas de resposta elevada para obter uma regulação da pressão ao nível dos milissegundos.

Fase de manutenção da pressão:

Depois de o material estar completamente formado, a pressão é mantida durante um determinado período de tempo.

Esta fase assegura a estabilidade dimensional do produto e reduz as deformações posteriores.

Arrefecimento e solidificação:

O sistema de controlo da temperatura do molde arrefece rapidamente, normalmente utilizando arrefecimento a água.

A conceção do gradiente de temperatura assegura um arrefecimento uniforme e reduz a acumulação de tensões internas.

Demold:

Utilizar um robô ou um sistema pneumático controlado com precisão.

Manter uma ligeira pressão positiva durante o processo de desmoldagem para evitar a deformação do produto.

Inovação técnica dos sistemas de pressão positiva e negativa

Sistema de controlo da pressão:

Adotar um sensor de pressão de alta precisão e uma válvula de resposta rápida.

Utiliza o algoritmo de controlo PID para realizar o ajuste em tempo real da pressão.

Conceção do molde:

Desenvolver um molde de controlo de pressão multi-zona que possa ajustar de forma independente as pressões positivas e negativas em diferentes zonas.

Otimizar os sistemas de ventilação de moldes utilizando a dinâmica de fluidos computacional (CFD).

Curva de pressão inteligente:

Desenvolver algoritmos adaptativos de controlo da pressão com base nas características geométricas do produto.

Utilizar a tecnologia de aprendizagem automática para otimizar as curvas de pressão de diferentes produtos.

Eficiência energética:

Desenvolver sistemas eficientes de ar comprimido e vácuo para reduzir o consumo de energia.

Implementar a tecnologia de recuperação de pressão para reutilizar a pressão na fase de desmoldagem.

O processo combinado de pressão positiva e negativa tem muitas vantagens em relação ao processo de pressão negativa pura

Controlo mais preciso da distribuição de material

Efeito de pressão positiva: A pressão positiva pode empurrar ativamente os materiais para todos os cantos do molde, especialmente cavidades profundas e áreas com formas complexas.

Vantagens: Em comparação com a simples dependência da pressão negativa para "puxar" os materiais, a combinação de pressão positiva e negativa pode controlar com mais precisão o fluxo e a distribuição dos materiais no molde, reduzindo o problema da espessura excessiva ou da espessura excessiva local.

Aumento da profundidade de formação

Mecanismo: A pressão positiva fornece uma força adicional para ajudar os materiais a atingir profundidades que são difíceis de alcançar com a pressão negativa.

Vantagens: Podem ser fabricados produtos com um desenho mais profundo, alargando as possibilidades de conceção dos recipientes de PET.

A reprodução de pormenores é mais exacta

Efeito de pressão positiva: A pressão positiva pode pressionar o material para as texturas finas e os bordos do molde.

Vantagens: Os detalhes na superfície do produto são mais nítidos, permitindo texturas mais complexas e a impressão de logótipos.

Redução de bolhas e defeitos

Dupla ação: A pressão positiva ajuda a expulsar o ar do material, enquanto a pressão negativa impede a entrada de ar novo.

Vantagens: Reduz significativamente a formação de bolhas durante o processo de moldagem e melhora a transparência e a estética do produto.

Redução dos tempos de ciclo

Eficiência melhorada: A pressão positiva acelera o processo de formação do material.

Vantagens: Ao mesmo tempo que garante a qualidade, o ciclo de produção de cada produto pode ser encurtado e a eficiência global da produção melhorada.

Melhoria da uniformidade da espessura da parede

Efeito sinérgico: O equilíbrio da pressão positiva e negativa permite um melhor controlo do estiramento do material no molde.

Vantagens: A espessura da parede do produto é mais uniforme, reduzindo os pontos fracos locais e melhorando a resistência e a qualidade globais do produto.

Capacidades de conformação melhoradas para formas complexas

Flexibilidade: O rácio e o momento da pressão positiva e negativa podem ser ajustados para se adaptarem a diferentes formas de produtos.

Vantagens: Pode produzir com sucesso algumas formas complexas que são difíceis de obter apenas com pressão negativa, tais como desenhos com curvas multi-ângulo ou arestas vivas.

Melhoria da eficiência da utilização das matérias-primas

Controlo preciso: Uma vez que o processo de moldagem é mais controlado, podem ser utilizados materiais de base mais finos.

Vantagens: Reduzir o desperdício de matéria-prima, reduzir os custos de produção e também atender aos requisitos de desenvolvimento sustentável.

Vida útil prolongada do molde

Distribuição da pressão: A pressão positiva ajuda a dispersar as tensões locais elevadas que a pressão negativa pode causar.

Vantagens: Reduzir o desgaste do molde, prolongar a vida útil do molde e reduzir os custos de produção a longo prazo.

Melhoria da consistência do produto

Estabilidade: O sistema de dupla pressão proporciona condições de moldagem mais estáveis.

Vantagens: Maior consistência do produto de lote para lote, o que facilita o controlo da qualidade e a satisfação do cliente.

Maior adaptabilidade

Ajuste flexível: O rácio de pressão positiva e negativa pode ser rapidamente ajustado de acordo com as diferentes necessidades do produto.

Vantagens: Um conjunto de equipamentos pode produzir uma gama mais alargada de produtos, melhorando a versatilidade da linha de produção.

Realização de propriedades de alta barreira

Controlo preciso: O efeito sinérgico da pressão positiva e negativa contribui para a distribuição uniforme de materiais multicamadas.

Vantagens: Ao produzir recipientes PET de alta barreira, a integridade e a uniformidade da camada de barreira podem ser asseguradas.

Considerações sobre o controlo do processo

Para obter os melhores resultados, vários factores devem ser cuidadosamente controlados:

Balanceamento de pressão: O controlo preciso da relação entre a pressão positiva e negativa é fundamental e pode ter de ser ajustado com base em concepções específicas dos recipientes.

Sequência cronológica: Dependendo dos requisitos do produto, a aplicação de pressão positiva e negativa pode ser sincronizada ou ligeiramente desfasada.

Gestão da temperatura: O método de dupla prensagem pode permitir temperaturas de moldagem ligeiramente mais baixas, reduzindo potencialmente o stress térmico no material PET.

Otimização da conceção do molde: Os moldes utilizam frequentemente sistemas de ventilação especializados para promover o fluxo de ar e o vácuo.

Seleção do material: Embora este método funcione muito bem para o PET, podem ser necessárias qualidades específicas optimizadas para a termoformagem nestas condições.

Ao tirar partido desta tecnologia de moldagem avançada, o nosso processo de fabrico produz recipientes PET termoformados clamshell de alta qualidade com excelentes detalhes, espessura de parede consistente e a capacidade de criar eficazmente designs complexos.

Estrutura química do PET

O tereftalato de polietileno (PET) é uma resina polimérica termoplástica da família dos poliésteres. A sua fórmula química é (C10H8O4)n. O PET é produzido pela reação de policondensação entre o ácido tereftálico purificado (PTA) ou o tereftalato de dimetilo (DMT) e o etilenoglicol.

O polímero resultante é constituído por longas cadeias de unidades repetitivas:

[-O-CO-C6H4-CO-O-CH2-CH2-]n

Esta estrutura confere ao PET uma combinação única de propriedades que o tornam ideal para aplicações de embalagem.

Principais características do PET

Propriedades mecânicas:

Elevada resistência à tração e ao impacto

Boa flexibilidade e elasticidade

Excelente estabilidade dimensional

Características térmicas:

O ponto de fusão é de aproximadamente 260°C (500°F)

A temperatura de transição vítrea é de aproximadamente 70°C (158°F)

Os termoplásticos têm boa resistência ao calor

Resistência química:

Resistente a muitos solventes, ácidos e álcalis

Excelentes propriedades de barreira aos gases (especialmente CO2)

Baixa higroscopicidade

Propriedades ópticas:

Elevada transparência e brilho

Pode ser pintado ou deixado transparente

Características eléctricas:

Boas propriedades de isolamento elétrico

Baixa acumulação de carga estática

Estas propriedades conferem ao PET inúmeras vantagens na embalagem

Transparente: A sua elevada transparência torna o produto claramente visível.

Bolachas resistentes: A forte estrutura molecular torna-os duráveis e resistentes ao impacto.

Segurança em primeiro lugar: Aprovado pela FDA para contacto com alimentos, uma escolha alimentar de confiança.

Proteção do ambiente: O PET é altamente reciclável e está em conformidade com os objectivos de desenvolvimento sustentável.

Económica: Processos de produção eficientes e propriedades dos materiais criam um equilíbrio entre qualidade e preço.

Processamento versátil: pode ser facilmente moldado, soprado ou termoformado numa variedade de formas.

A combinação única destas propriedades faz do PET um material ideal para recipientes tipo clamshell, oferecendo uma combinação de transparência, resistência, segurança e reciclabilidade que nenhum outro material consegue igualar.

Embora as embalagens PET flip-top ofereçam inúmeras vantagens, a indústria também enfrenta desafios. Os fabricantes têm de cumprir os requisitos regulamentares, abordar questões de sustentabilidade e continuar a inovar para se manterem competitivos.

Olhando para o futuro, estão a surgir algumas boas tendências

Embalagem inteligente: Integrar etiquetas RFID e códigos QR para melhorar a rastreabilidade e o envolvimento do consumidor.

Eco-inovação: desenvolvimento de alternativas ao PET de base biológica e melhoria dos processos de reciclagem.

Características melhoradas: Revestimento anti-embaciamento, fórmula para micro-ondas e propriedades de barreira melhoradas.

Indústria 4.0: Implementar a inteligência artificial e a Internet das Coisas para conseguir uma produção mais inteligente e mais eficiente.

conclusão

Os recipientes PET termoformados Clamshell representam a fusão perfeita entre forma e função na embalagem. Através de tecnologias de fabrico avançadas, tais como processos de moldagem combinados de pressão positiva e negativa, estes recipientes oferecem uma qualidade inigualável, flexibilidade de design e eficácia de custos.

À medida que as exigências dos consumidores evoluem e a sustentabilidade se torna cada vez mais importante, a indústria de embalagens PET clamshell continua a adaptar-se e a inovar. Das prateleiras dos supermercados às salas de operações, estas soluções de embalagem versáteis continuarão a ser parte integrante do nosso quotidiano, protegendo e expondo os produtos em que confiamos.

Da próxima vez que abrir uma embalagem em forma de concha, pare um momento para apreciar a maravilha da engenharia nas suas mãos - é mais do que uma simples embalagem, é um testemunho do engenho humano e do avanço tecnológico.