Desafios comuns na desmoldagem

Embora os sistemas de desmoldagem tragam benefícios significativos, também enfrentam desafios que podem afetar a eficiência da produção e a qualidade do produto. Abaixo estão alguns dos problemas típicos enfrentados durante o processo de desmoldagem:

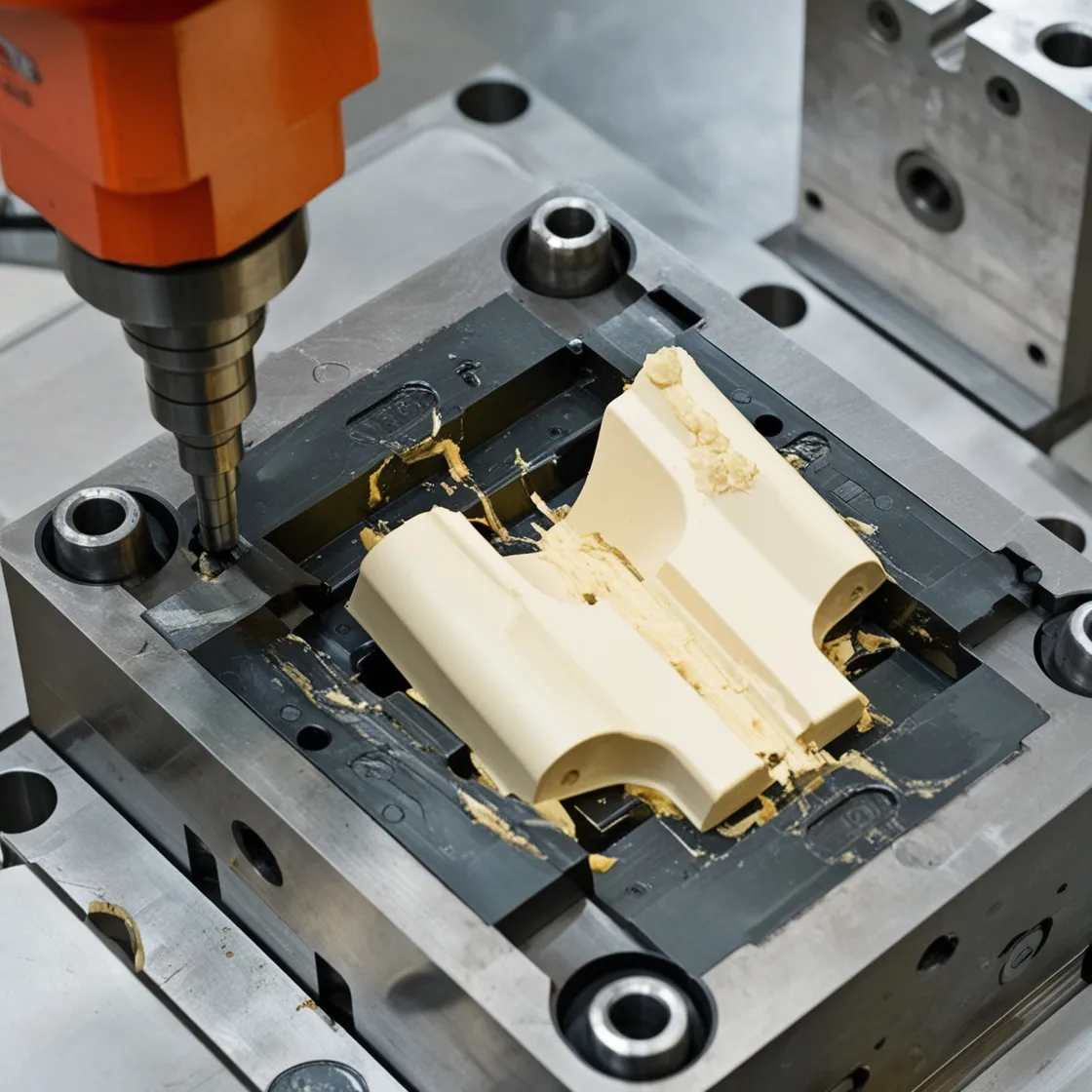

Peças coladas:A aderência entre o molde e o produto moldado é um problema frequente, muitas vezes causado por um arrefecimento inadequado ou por falhas na conceção do molde. Se a peça não se separar totalmente do molde, isso pode resultar em atrasos na produção, defeitos ou mesmo danos tanto no molde como no produto acabado.

Deformação ou dano:As peças com paredes finas ou estruturas delicadas são particularmente vulneráveis a deformações ou fissuras durante a desmoldagem. Uma força de ejeção excessiva ou irregular pode fazer com que estas peças se deformem, rachem ou percam a forma pretendida, conduzindo a defeitos de qualidade e a taxas de refugo mais elevadas.

Desgaste mecânico:A utilização contínua de sistemas de desmoldagem pode causar desgaste nos componentes mecânicos, tais como pinos ejectores, corrediças e empurradores. Ao longo do tempo, este desgaste afecta a fiabilidade do sistema, levando a um aumento dos requisitos de manutenção, redução da eficiência e tempo de inatividade não planeado.

Resíduos de material:O material plástico residual de ciclos de moldagem anteriores pode acumular-se no molde, particularmente em sistemas que utilizam ejeção pneumática ou hidráulica. Esta acumulação pode entupir as aberturas, prejudicar o desempenho do sistema e resultar em peças de má qualidade nos ciclos subsequentes.

Soluções:

- Aplicar agentes de libertação de moldes:A utilização de agentes de libertação de moldes pode reduzir significativamente os problemas de aderência, facilitando uma remoção mais suave das peças. Isto é particularmente útil para moldes com desenhos intrincados ou complexos.

- Otimizar o arrefecimento e a força de ejeção: Ajustar os tempos de arrefecimento para assegurar que as peças são adequadamente solidificadas antes da ejeção. Da mesma forma, calibre a força de ejeção para a aplicar uniformemente, minimizando o risco de deformação ou danos nas peças durante a remoção.

- Efetuar uma manutenção regular: Programar a manutenção de rotina para inspecionar e substituir componentes desgastados, assegurando um funcionamento suave e prolongando a vida útil do sistema. Isto inclui a limpeza das superfícies do molde para evitar a acumulação de material e a verificação de sinais de desgaste nas peças mecânicas.

Ao abordar proactivamente estas questões e implementar estratégias eficazes, os fabricantes podem melhorar a qualidade da produção, reduzir o tempo de inatividade e prolongar a vida útil operacional dos seus sistemas de desmoldagem.

Avanços na tecnologia de desmoldagem

Com a crescente procura de precisão, eficiência e sustentabilidade no fabrico, os sistemas de desmoldagem estão a evoluir com a ajuda de tecnologias avançadas. Estas inovações não só resolvem desafios comuns, como também aumentam a produtividade, minimizam o tempo de inatividade e melhoram o desempenho geral do sistema. Alguns dos principais avanços incluem:

1. Sensores inteligentes

A introdução de sensores inteligentes transformou os sistemas de desmoldagem, permitindo o controlo em tempo real de parâmetros críticos como a força, a temperatura e o tempo. Estes sensores oferecem um controlo preciso durante o processo de desmoldagem, assegurando que as forças aplicadas são óptimas e consistentes. Ao monitorizar continuamente as condições do molde, os sensores inteligentes ajudam a reduzir os erros, a evitar danos nas peças e a melhorar a qualidade geral das peças, optimizando simultaneamente os ciclos de produção.

Benefícios:

- Controlo mais preciso do processo de ejeção.

- Ajustes em tempo real para evitar defeitos.

- Maior fiabilidade e consistência na produção.

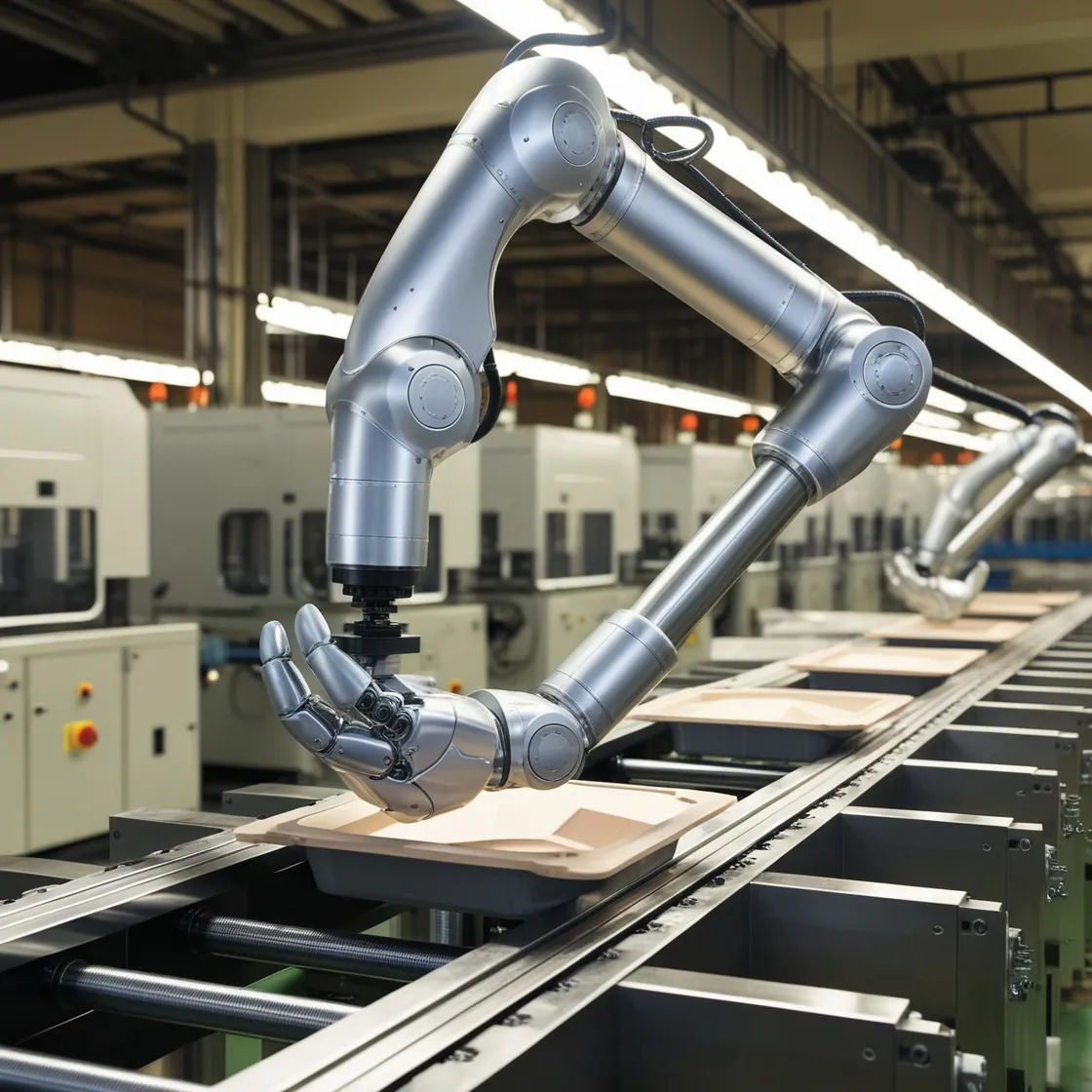

2. Robótica adaptativa

Os sistemas robóticos que incorporam inteligência artificial (IA) e aprendizagem automática estão a tornar-se cada vez mais versáteis. Estes robôs são capazes de se adaptar a diferentes formas, tamanhos e materiais, ajustando os seus movimentos e força em conformidade. Esta flexibilidade torna-os especialmente úteis para o manuseamento de peças delicadas ou complexas. Ao reduzir o envolvimento humano, estes robots também ajudam a acelerar os ciclos de produção.

Benefícios:

- Flexível e programável para diferentes formas e tamanhos de produtos.

- Maior precisão no manuseamento de peças delicadas ou complexas.

Redução da dependência da intervenção manual, aumentando a automatização e a eficiência.

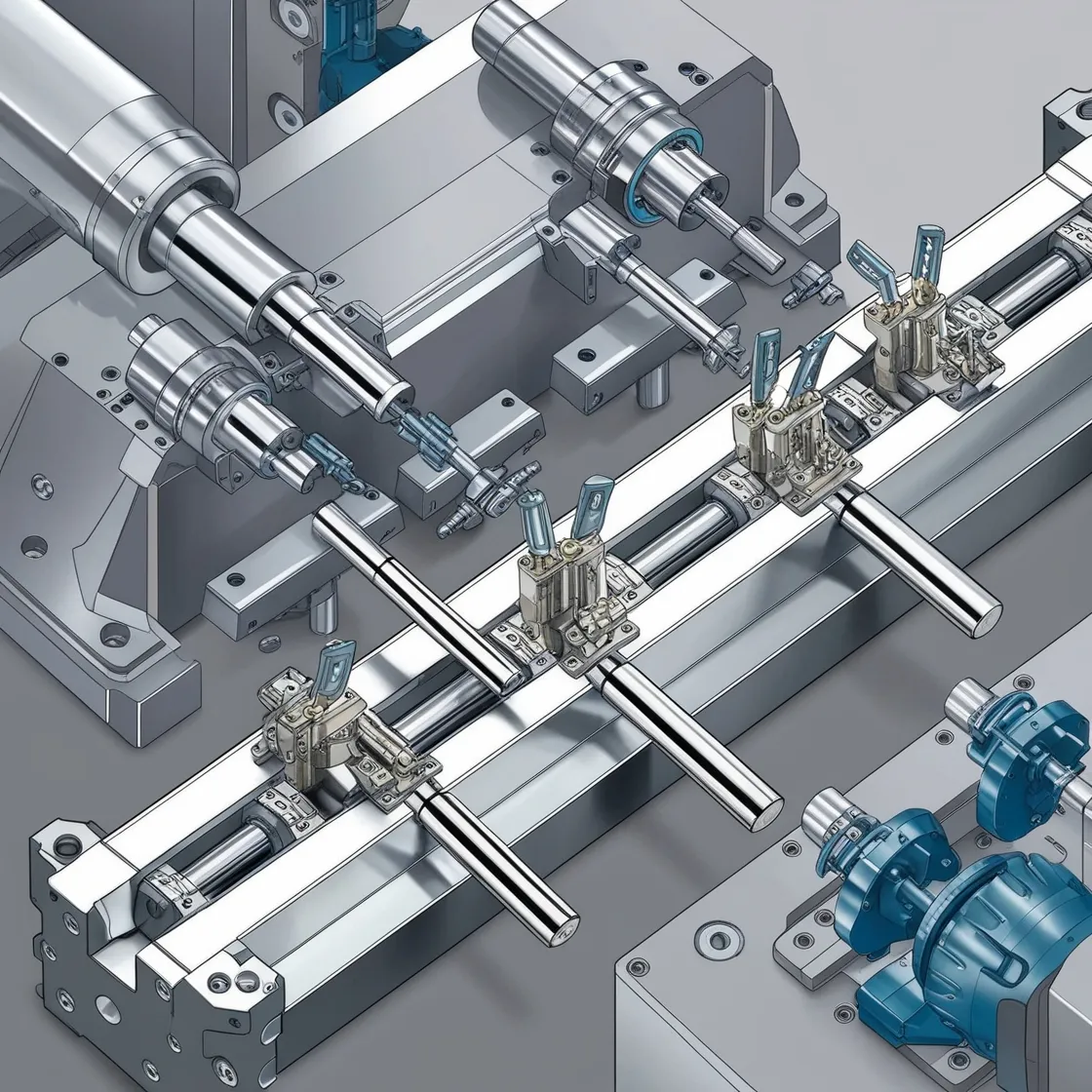

3. Componentes auto-lubrificantes

Os avanços nos materiais levaram à criação de peças auto-lubrificantes para sistemas de desmoldagem. Os materiais utilizados em pinos ejectores, corrediças e outros componentes móveis reduzem a fricção e o desgaste, eliminando a necessidade de lubrificação frequente. Isto não só diminui os requisitos de manutenção, como também prolonga a vida útil das peças, garantindo um funcionamento mais suave com menos tempo de inatividade.

Benefícios:

- Redução das necessidades de manutenção e do tempo de inatividade.

- Maior durabilidade e maior tempo de vida útil dos componentes do sistema.

Funcionamento mais suave com menos fricção, melhorando a eficiência global.

4. Sistemas ecológicos

À medida que a sustentabilidade se torna uma prioridade importante para os fabricantes, os sistemas pneumáticos e hidráulicos energeticamente eficientes estão a ganhar popularidade. Estes sistemas amigos do ambiente são concebidos para minimizar a utilização de energia, reduzir o impacto ambiental e diminuir os custos operacionais. Ao otimizar a utilização de ar comprimido e fluidos hidráulicos, estes sistemas proporcionam um elevado desempenho, promovendo simultaneamente a poupança de energia e reduzindo a pegada de carbono.

Benefícios:

- Menor consumo de energia e menor impacto ambiental.

- Poupanças de custos decorrentes da conceção de sistemas energeticamente eficientes.

- Conformidade com as normas de sustentabilidade e redução da pegada de carbono.

Ao adotar estes avanços, os fabricantes podem aumentar a eficiência da produção, reduzir os custos operacionais e manter uma produção de alta qualidade. Estas inovações permitem satisfazer a procura crescente de processos de produção mais rápidos, mais precisos e ambientalmente sustentáveis.

Tendências futuras dos sistemas de desmoldagem

À medida que a indústria de termoformagem continua a evoluir, o foco está a mudar para uma maior automação, maior sustentabilidade e soluções mais personalizadas. O futuro dos sistemas de desmoldagem está preparado para adotar tecnologias e práticas de ponta que irão moldar a indústria nos próximos anos. Aqui estão algumas das principais tendências que se espera que dominem o sector:

1. Aumento da automatização

O futuro dos sistemas de desmoldagem reside em linhas de produção totalmente automatizadas, onde as soluções de desmoldagem robotizadas se tornarão o padrão, especialmente em ambientes de fabrico de grande volume. A automação simplificará todo o processo de produção, desde a abertura do molde até à ejeção da peça, reduzindo a intervenção humana e minimizando o risco de erros. Estes sistemas avançados aumentarão a velocidade, a precisão e a consistência, facilitando a gestão da produção em grande escala sem comprometer a qualidade das peças.

Benefícios esperados:

- Velocidades de produção mais elevadas e custos de mão de obra reduzidos.

- Maior precisão e consistência no manuseamento das peças.

- Aumento da eficiência operacional com menos intervenção manual.

2. Integração com a IoT (Internet das Coisas)

A integração de tecnologia inteligente através da Internet das Coisas (IoT) irá revolucionar os sistemas de desmoldagem. Ao ligar o equipamento de desmoldagem a redes IoT, os fabricantes ganharão a capacidade de monitorizar o desempenho do sistema em tempo real e receber alertas de manutenção preditiva. Esta conetividade fornecerá informações valiosas sobre a saúde do sistema, permitindo reparações preventivas antes da ocorrência de avarias, minimizando o tempo de inatividade e optimizando os calendários de manutenção para um tempo de atividade máximo.

Benefícios esperados:

- Monitorização em tempo real dos parâmetros críticos do sistema.

- Manutenção preditiva para evitar falhas no equipamento.

- Melhoria da tomada de decisões através de informações baseadas em dados.

3. Práticas sustentáveis

Com as crescentes preocupações ambientais e uma ênfase na responsabilidade corporativa, a indústria de termoformagem está a dar prioridade à sustentabilidade. Os futuros sistemas de desmoldagem centrar-se-ão em designs ecológicos que minimizem o consumo de energia, reduzam o desperdício de material e optimizem a utilização de recursos. Ao adotar práticas sustentáveis, tais como sistemas pneumáticos ou hidráulicos energeticamente eficientes, os fabricantes podem alinhar-se com os objectivos globais de sustentabilidade, reduzir a sua pegada de carbono e diminuir os custos operacionais.

Benefícios esperados:

- Redução da utilização de energia e dos custos operacionais.

- Menor impacto ambiental através de uma gestão optimizada dos recursos.

- Conformidade com regulamentos ambientais cada vez mais rigorosos.

À medida que estas tendências se desenrolam, o futuro dos sistemas de desmoldagem na indústria de termoformagem será caracterizado por uma maior automatização, uma conetividade mais inteligente, práticas mais sustentáveis e uma maior personalização. Ao adotar estas inovações, os fabricantes poderão alcançar uma maior eficiência, um melhor controlo de qualidade e uma abordagem mais sustentável à produção.

Conclusão

A conceção de sistemas de desmoldagem eficazes envolve uma compreensão profunda da geometria do produto, das propriedades do material, dos requisitos de tempo de ciclo e das necessidades de manutenção. Embora sejam comuns desafios como a colagem de peças, a deformação e o desgaste mecânico, estes podem ser atenuados através de uma conceção adequada do sistema e de uma manutenção regular. Os avanços na tecnologia de desmoldagem, tais como sensores inteligentes, robótica adaptativa e sistemas ecológicos, estão a estabelecer novos padrões para a indústria de termoformagem. A adoção destas inovações ajudará os fabricantes não só a otimizar os seus processos de produção, mas também a manterem-se na vanguarda num mercado cada vez mais competitivo e orientado para a sustentabilidade. Ao abordar tanto as considerações de design como os avanços tecnológicos, as empresas podem alcançar uma maior eficiência, custos operacionais mais baixos e uma melhor qualidade do produto.