Os moldes de termoformagem são essenciais para o fabrico de peças de plástico, moldando folhas de plástico aquecidas em formas específicas. A escolha do material do molde tem um impacto direto na eficiência, durabilidade e qualidade do processo de produção. Este artigo explora vários materiais utilizados para fabricar moldes de termoformagem, incluindo alumínio, aço, compósitos e resinas fenólicas. Cada material oferece benefícios distintos e a seleção do material certo depende das necessidades específicas do processo de termoformagem, tais como tempos de ciclo, complexidade da peça e eficiência de custos.

1. Moldes de alumínio

O alumínio é um dos materiais mais utilizados para moldes de termoformagem. A sua utilização generalizada deve-se a uma combinação de preço acessível e excelentes propriedades que se adequam à produção industrial.

Principais vantagens dos moldes de alumínio

Condutividade térmica: A condutividade térmica superior do alumínio permite-lhe absorver e distribuir o calor uniformemente pela superfície do molde. Esta propriedade reduz o tempo de aquecimento e encurta cada ciclo de produção, um fator crítico no fabrico de grandes volumes. Os ciclos mais rápidos não só aumentam a produtividade como também reduzem o consumo de energia, resultando em poupanças significativas.

Relação resistência/peso: O alumínio é simultaneamente leve e forte, proporcionando a estabilidade estrutural necessária para esforços mecânicos repetidos. O seu peso reduzido minimiza o desgaste do equipamento, o que prolonga a vida útil da maquinaria utilizada no processo.

Resistência à corrosão: O alumínio resiste à corrosão mesmo quando exposto a temperaturas elevadas e a materiais plásticos como o PP, PS ou PET. Esta estabilidade minimiza os custos de manutenção e prolonga a vida útil do molde.

Os moldes de alumínio são particularmente adequados para indústrias que requerem uma produção frequente com tempos de ciclo curtos e um desempenho fiável, o que os torna uma escolha popular em várias aplicações de termoformagem.

2. Moldes de aço

O aço, especialmente o aço inoxidável, é outro material importante utilizado no fabrico de moldes de termoformagem. Os moldes de aço são conhecidos pelas suas excepcionais propriedades mecânicas, durabilidade e capacidade de produzir peças complexas e de alta precisão.

Principais benefícios dos moldes de aço

Resistência ao desgaste: Os moldes de aço mantêm o desempenho mesmo sob uso contínuo, tornando-os ideais para ambientes de produção de alta intensidade. A resistência do material ao desgaste físico prolonga a vida útil do molde e garante uma produção consistente ao longo do tempo.

Precisão e complexidade:Os moldes de aço são altamente processáveis, permitindo a criação de geometrias detalhadas, arestas vivas e desenhos intrincados. Isto torna-os adequados para a produção de peças complexas com detalhes finos e acabamentos de superfície de alta qualidade.

Elevada resistência à tração: O aço mantém a estabilidade dimensional sob altas temperaturas, evitando deformações, fissuras ou outros problemas durante os repetidos ciclos de aquecimento e arrefecimento da termoformagem. Esta fiabilidade assegura um desempenho consistente do molde.

Os moldes de aço são particularmente favorecidos em aplicações em que a precisão, a durabilidade e os elevados volumes de produção são essenciais.

3. Moldes compostos

Nos últimos anos, a utilização de materiais compósitos como o epóxi e o polímero reforçado com fibra de carbono (CFRP) tem aumentado. Estes materiais oferecem vantagens únicas em termos de resistência, peso e eficiência energética.

Caraterísticas dos moldes compósitos

Estabilidade dimensional e resistência: Os moldes compósitos são leves, mas suficientemente resistentes para lidar eficazmente com processos de conformação a alta pressão.

Isolamento térmico: Embora os compósitos tenham uma condutividade térmica mais baixa do que os moldes metálicos, oferecem um melhor isolamento térmico, melhorando a eficiência energética durante o ciclo de moldagem.

Os moldes compósitos são uma boa escolha para aplicações em que se dá prioridade ao design leve e à poupança de energia, embora possam não ser tão duráveis como os moldes metálicos para uma utilização a longo prazo.

4. Moldes de resina fenólica

Os moldes de resina fenólica são amplamente utilizados em situações em que são necessárias soluções económicas. Estes moldes proporcionam uma excelente estabilidade térmica e química, ao mesmo tempo que são acessíveis, o que os torna ideais para projectos de produção de curto prazo ou de baixo volume.

Principais vantagens dos moldes de resina fenólica

Estabilidade térmica: Os moldes de resina fenólica podem manter a forma e a precisão dimensional a altas temperaturas, garantindo um desempenho consistente ao longo de ciclos térmicos repetidos.

Resistência química e à abrasão: Estes moldes resistem à corrosão provocada por produtos químicos e ao desgaste provocado pela fricção física, mantendo a sua eficácia mesmo quando utilizados com vários materiais plásticos como PE, PP ou PET.

Qualidade do acabamento da superfície: Os moldes de resina fenólica produzem superfícies lisas e de alta qualidade, reduzindo a necessidade de polimento ou acabamento adicional.

Eficiência de custos: Devido aos seus baixos custos de produção e manutenção, os moldes de resina fenólica são ideais para o fabrico de protótipos, produtos de teste e pequenas séries de produção.

Os moldes de resina fenólica oferecem às empresas uma solução flexível e económica, especialmente quando se trata de uma produção rápida ou de orçamentos limitados.

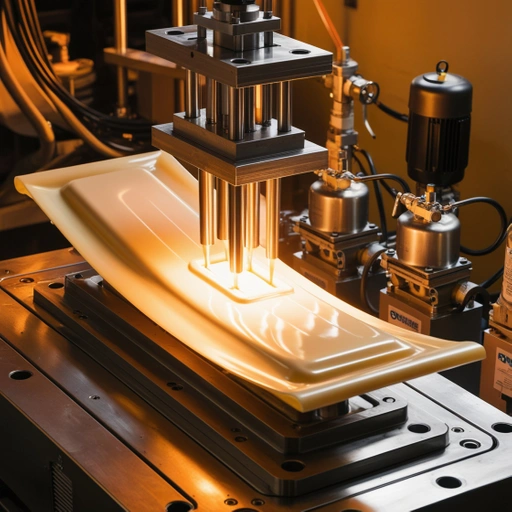

Como funciona um molde de termoformagem?

Um molde de termoformagem desempenha um papel fundamental na transformação de folhas de plástico em produtos finais. O processo envolve o aquecimento de uma folha de plástico até um estado maleável, colocando-a sobre o molde e dando-lhe a forma desejada através de vácuo ou pressão. Segue-se uma descrição passo a passo do funcionamento dos moldes de termoformagem:

1. Aquecimento da folha de plástico

O processo começa com a fixação e o aquecimento de uma folha de plástico - normalmente feita de PET, PP, PS ou PVC - até ficar macia, mas não derretida. A temperatura de aquecimento varia geralmente entre 140°C e 180°C, consoante o material plástico.

2. Contacto do molde

Quando a chapa atinge a temperatura desejada, é posicionada sobre o molde. O molde pode ter uma forma convexa (positiva) ou côncava (negativa), dependendo do projeto.

Moldagem por vácuo: Um sistema de vácuo puxa o plástico aquecido firmemente contra a superfície do molde, assegurando que o material se adapta à forma do molde.

Moldagem por pressão: O ar comprimido aplicado por cima do plástico e o vácuo aplicado por baixo permitem a formação de pormenores mais finos e arestas mais nítidas.

Assistência mecânica: Alguns moldes utilizam tampões ou pistões mecânicos para pré-estirar o plástico, assegurando uma espessura de parede uniforme em peças de repuxo profundo.

3. Arrefecimento e modelação

O arrefecimento do plástico formado é essencial para preservar a forma do produto. Os moldes têm frequentemente canais de arrefecimento internos para acelerar este passo, evitando a deformação ou a contração.

4. Aparar a peça moldada

Quando o plástico arrefece e endurece, a peça é separada da folha. Qualquer excesso de material à volta das extremidades, conhecido como "flash", é cortado. As operações em grande escala utilizam frequentemente máquinas CNC automatizadas para um corte preciso.

5. Toques finais

Podem seguir-se etapas de pós-processamento, como perfuração, estampagem ou puncionamento. O acabamento da superfície do produto reflecte a textura do molde, eliminando a necessidade de polimento adicional.

Exemplos de moldes de termoformagem

Os moldes de termoformagem são utilizados numa grande variedade de indústrias. Seguem-se alguns exemplos:

Moldes para embalagens Clamshell: Utilizados para embalagens transparentes em bens de consumo, fabricados em PET ou PVC.

Moldes para embalagens de alimentos:Produzem tabuleiros, tampas e recipientes para produtos alimentares, normalmente utilizando PP, PET ou PS.

Moldes para embalagens de dispositivos médicos: Crie embalagens estéreis para dispositivos médicos, utilizando PET ou materiais de alta barreira.

Moldes para copos e tampas descartáveis:Produzir copos de plástico com nervuras ou texturas detalhadas, utilizando PP, PS ou PET.

Moldes para embalagens Blister: Formam compartimentos transparentes para produtos farmacêuticos ou pequenos produtos electrónicos, normalmente utilizando PVC ou PET.

Moldes para expositores de ponto de venda: Crie tabuleiros e expositores personalizados para ambientes de venda a retalho, utilizando PET ou PVC.

Conclusão

A escolha do material correto para os moldes de termoformagem é crucial para garantir o sucesso da produção. O alumínio e o aço oferecem uma elevada resistência e durabilidade, enquanto os compósitos proporcionam opções leves e energeticamente eficientes. As resinas fenólicas são excelentes em termos de resistência química e qualidade de acabamento da superfície, o que as torna ideais para projectos de curto prazo. Em última análise, a escolha do material do molde depende de factores como o tempo do ciclo de produção, a complexidade do produto e considerações orçamentais. Com o material de molde e o design corretos, as empresas podem obter processos de termoformagem eficientes e económicos.

Este guia completo destaca os materiais essenciais e as suas propriedades, assegurando que os fabricantes tomam decisões informadas para obterem resultados de produção óptimos.