Introdução

Os sistemas de desmoldagem são essenciais para garantir a eficiência e a precisão das máquinas de termoformagem. Estes sistemas são concebidos para remover os produtos moldados dos moldes de uma forma segura e consistente, o que ajuda a minimizar os defeitos, reduzir o tempo de inatividade e aumentar a velocidade de produção. À medida que a indústria de termoformagem continua a evoluir, o desenvolvimento de tecnologias avançadas de desmoldagem tornou-se cada vez mais importante para os fabricantes que procuram satisfazer a procura crescente de uma produção fiável e de alta qualidade.

Neste artigo, analisaremos mais detalhadamente os principais aspectos dos sistemas de desmoldagem, explorando os diferentes tipos, como funcionam, considerações de design, desafios e as últimas tendências neste domínio. Quer seja um fabricante ou um especialista técnico em termoformagem, compreender estes sistemas em profundidade ajudá-lo-á a tomar melhores decisões e a melhorar a eficiência da sua produção.

O que é um sistema de desmoldagem?

Um sistema de desmoldagem é uma caraterística importante das máquinas de termoformagem, construído para automatizar a remoção de peças moldadas dos moldes. Depois de a folha de plástico ser moldada utilizando métodos como a moldagem a vácuo, a moldagem por pressão ou a moldagem mecânica, o sistema de desmoldagem garante que o produto acabado é fácil e rapidamente separado. Dependendo das necessidades da operação, pode utilizar ferramentas mecânicas, pneumáticas ou robóticas para levantar a peça moldada do molde. Isso ajuda a agilizar o processo, reduzir a necessidade de trabalho manual e aumentar a eficiência geral.

Principais objectivos de um sistema de desmoldagem:

- Evitar danos ou deformações no produto: O sistema foi concebido para lidar cuidadosamente com peças delicadas e complexas, assegurando que são removidas sem distorção, riscos ou outros danos. Isto é particularmente importante para produtos com paredes finas ou formas pormenorizadas.

- Aumentar a velocidade de produção: Ao automatizar o processo de desmoldagem, o sistema reduz o tempo gasto na remoção de cada peça, tornando possível passar rapidamente para o próximo ciclo e aumentar a eficiência geral da produção.

- Manter uma qualidade consistente: A automatização garante que cada peça é removida de forma consistente, com a mesma quantidade de força e tempo de cada vez, o que ajuda a manter uma qualidade uniforme em todos os ciclos de produção.

- Minimizar o trabalho manual: Ao automatizar o processo de desmoldagem, o sistema reduz a necessidade de envolvimento humano, reduzindo o risco de erros e melhorando a segurança dos trabalhadores ao limitar o contacto direto com peças quentes ou afiadas.

Tipos de sistemas de desmoldagem

Os sistemas de desmoldagem são essenciais para garantir a remoção segura e eficiente das peças moldadas dos moldes. Estes sistemas podem ser classificados em diferentes tipos, dependendo dos mecanismos utilizados para o processo de extração. Os quatro tipos mais comuns de sistemas de desmoldagem nas modernas máquinas de termoformagem são os sistemas mecânicos, pneumáticos, hidráulicos e robóticos. Cada tipo tem vantagens distintas que se adaptam a necessidades específicas de produção e complexidades de peças.

1. Sistemas de desmoldagem mecânica

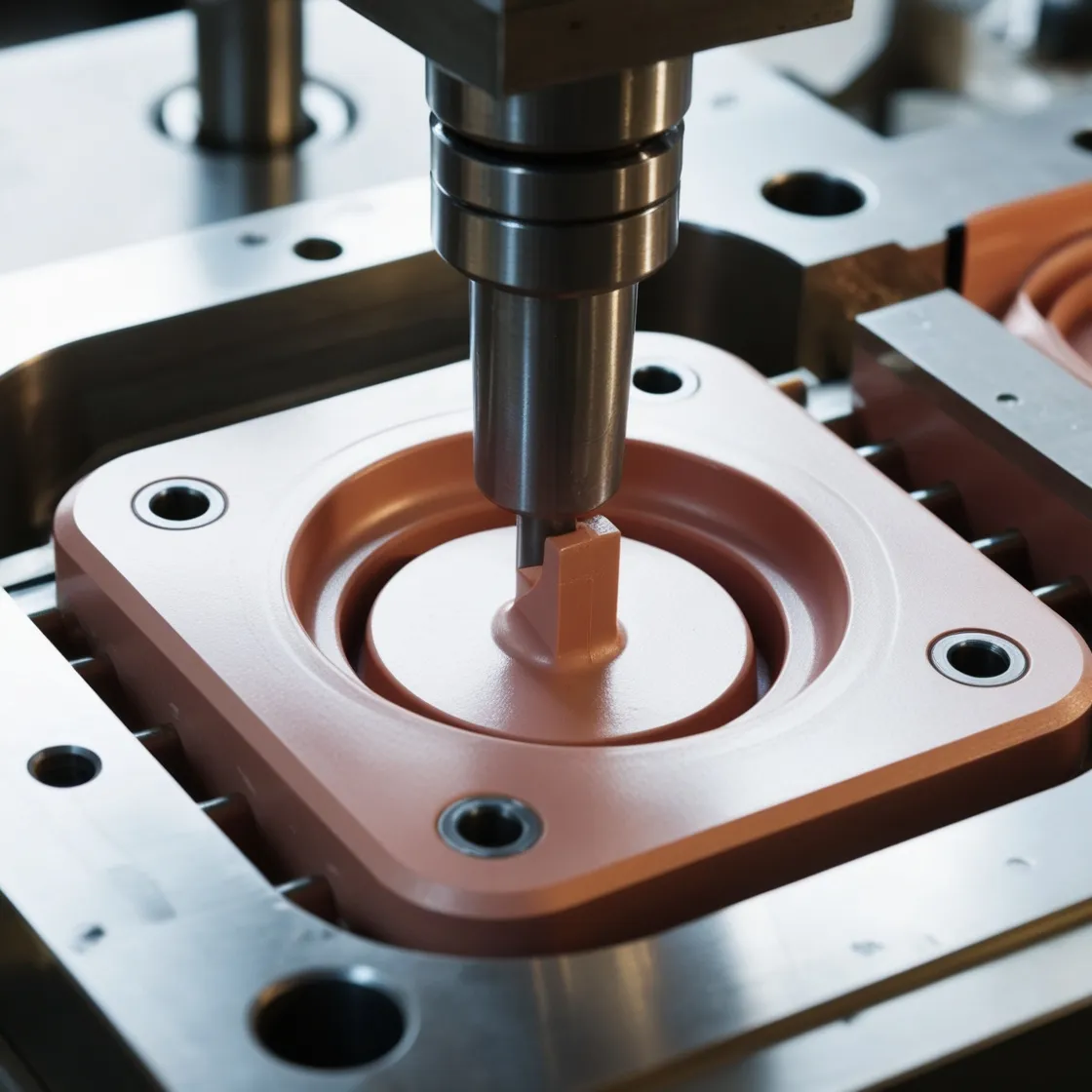

Os sistemas de desmoldagem mecânica são amplamente utilizados na termoformagem, utilizando componentes mecânicos como pinos ejectores, corrediças ou empurradores para remover as peças moldadas do molde. Estes sistemas são mais eficazes para peças com designs mais simples e requisitos de força moderados.

Pinos ejectores: Os pinos ejectores são normalmente colocados em locais estratégicos dentro do molde. Quando activados, utilizam o movimento linear para empurrar a peça moldada para fora da cavidade do molde. Estes pinos são normalmente utilizados para peças mais pequenas ou menos complexas e oferecem uma solução fiável e económica. Muitas vezes, são combinados com molas ou cilindros pneumáticos para gerar o movimento necessário.

Deslizamentos: As corrediças são elementos mecânicos que se movem horizontal ou verticalmente para libertar peças moldadas com cortes inferiores ou desenhos complexos que não podem ser removidos por um simples movimento linear. Este mecanismo permite que o molde se abra em áreas específicas, facilitando a libertação de peças com caraterísticas complexas ou cavidades mais profundas. As corrediças são essenciais para garantir que os produtos com formas detalhadas são extraídos sem danos.

Empurradores: Os empurradores são dispositivos mecânicos que movem as peças horizontal ou verticalmente para fora do molde. São especialmente úteis para peças maiores ou mais pesadas que não podem ser removidas utilizando apenas os pinos ejectores. Os empurradores são frequentemente combinados com outros sistemas, tais como forças pneumáticas ou hidráulicas, para assegurar uma extração suave e eficiente das peças.

Vantagens:

- Conceção simples e económica para peças menos complexas.

- Versátil e facilmente adaptável a várias formas de molde.

- Fiáveis e robustas, são ideais para a produção de volumes médios.

2. Sistemas de desmoldagem pneumática

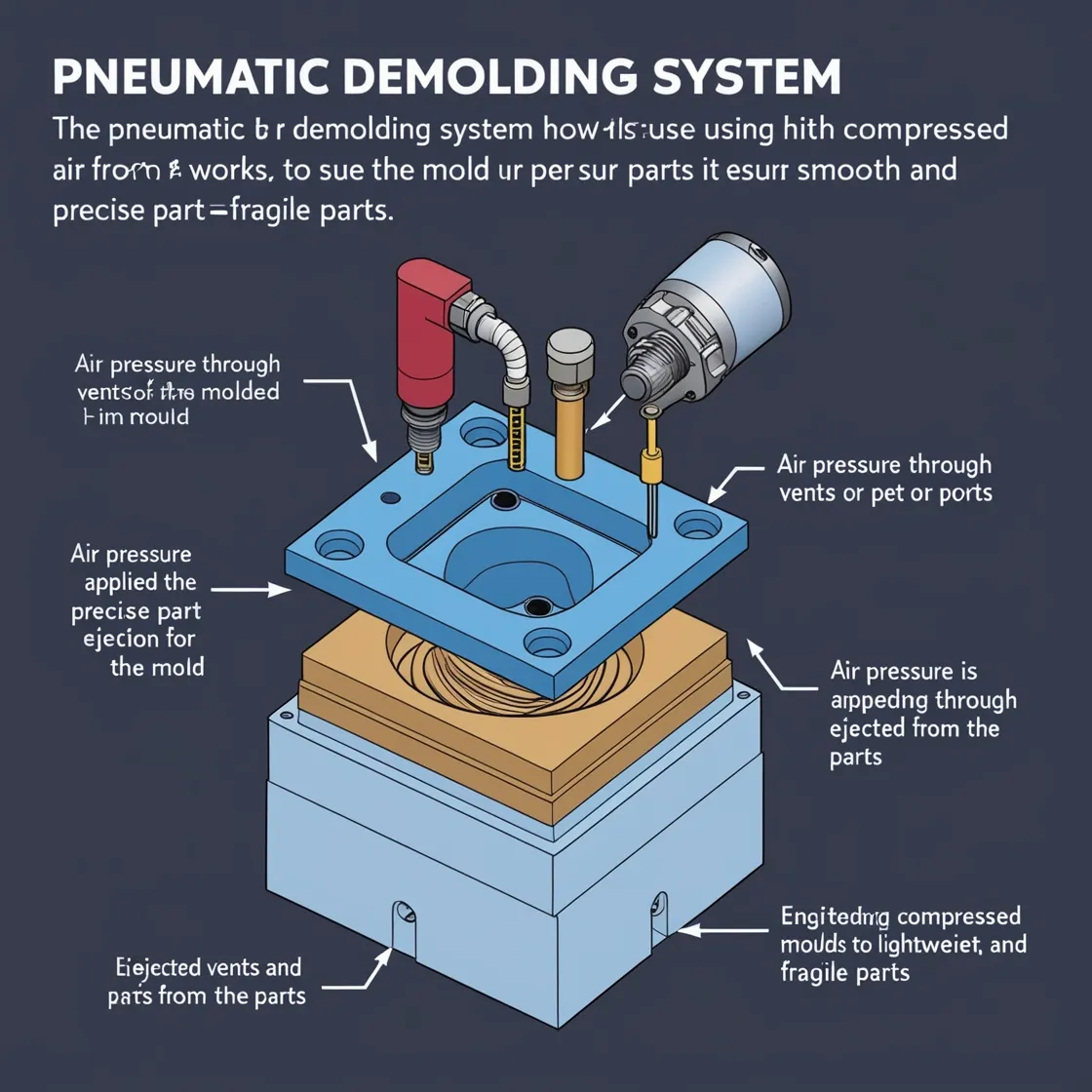

Os sistemas de desmoldagem pneumática utilizam ar comprimido para empurrar as peças moldadas para fora do molde. Ao controlar a pressão do ar com precisão, estes sistemas geram força suficiente para ejetar o produto moldado sem causar deformações ou danos. Os sistemas pneumáticos são particularmente úteis para a produção de peças leves, pois podem remover suavemente itens delicados, tornando-os ideais para produtos frágeis.

Aplicação de pressão de ar: Neste sistema, são dirigidas rajadas de ar controladas através de aberturas ou portas estrategicamente colocadas no molde. Isto cria pressão sobre a peça moldada, forçando-a a separar-se do molde. A gestão cuidadosa da pressão do ar assegura um processo de ejeção suave, tornando-o perfeito para peças delicadas ou com paredes finas.

Controlo automatizado do fluxo de ar: Os sistemas pneumáticos avançados estão equipados com sensores e válvulas de controlo automatizadas que regulam o fluxo de ar. Isto assegura uma libertação consistente e suave das peças moldadas, minimizando o risco de deformação das peças. O sistema também reduz o tempo de ciclo, ajudando a aumentar a eficiência global da produção.

Vantagens:

- Ideal para peças leves e frágeis que necessitam de um manuseamento cuidadoso.

- Reduz o desgaste dos componentes mecânicos do molde.

- Proporciona um processo de ejeção mais suave e limpo, minimizando os danos na superfície.

- Requer menos manutenção do que os sistemas mecânicos.

Limitações:

- Pode não ser adequado para peças maiores e mais pesadas que necessitem de mais força para serem removidas.

A pressão do ar pode variar se não for cuidadosamente calibrada.

3. Sistemas hidráulicos de desmoldagem

Os sistemas de desmoldagem hidráulica utilizam fluido pressurizado para acionar peças mecânicas que ajudam a remover os itens moldados do molde. Estes sistemas são ideais para situações em que é necessária uma força elevada ou um controlo preciso, especialmente quando se trabalha com peças grandes ou complexas que necessitam de uma força substancial para a remoção.

Actuadores hidráulicos: Estes sistemas utilizam actuadores hidráulicos, que aplicam fluido pressurizado para mover os componentes do molde ou empurrar a peça formada para fora da cavidade do molde. A pressão pode ser controlada com precisão para fornecer a quantidade exacta de força necessária para uma desmoldagem segura e eficaz. Os sistemas hidráulicos são especialmente úteis para o manuseamento de produtos pesados ou com paredes espessas.

Controlo de precisão: Uma das maiores vantagens dos sistemas hidráulicos é a sua capacidade de aplicar quantidades exactas de força. Isto torna-os perfeitos para peças com formas complexas ou caraterísticas pormenorizadas. A pressão ajustável permite que estes sistemas trabalhem com uma vasta gama de materiais e tamanhos de peças.

Capacidade de força elevada: Os sistemas hidráulicos podem fornecer uma força muito maior do que os sistemas pneumáticos ou mecânicos, tornando-os a escolha ideal para aplicações exigentes em que outros sistemas podem ter dificuldade em fornecer energia suficiente para a remoção de peças.

Vantagens:

- Excelente para peças grandes, pesadas ou complexas que requerem elevada precisão.

- Proporciona uma força forte e precisão, ideal para desenhos complexos.

- Durável e fiável, o que as torna adequadas para a produção de grandes volumes.

- Adequado para aplicações que necessitam de mais força do que os sistemas pneumáticos ou mecânicos podem oferecer.

Limitações:

- Os sistemas hidráulicos podem ser mais dispendiosos de instalar e manter devido à sua complexidade.

- Podem exigir mais espaço e equipamento adicional para gerir o sistema de pressão do fluido.

4. Sistemas robóticos de desmoldagem

Os sistemas de desmoldagem robótica fornecem uma solução avançada para automatizar todo o processo de remoção de peças. Estes sistemas utilizam braços robóticos ou pinças para retirar as peças moldadas da máquina. Os sistemas robóticos são versáteis e podem manusear uma vasta gama de peças, desde as delicadas e leves até às maiores e mais complexas, o que os torna uma óptima opção para linhas de produção modernas e flexíveis.

Tecnologia de braço robótico: Os braços robóticos estão equipados com dispositivos de controlo das extremidades, como pinças ou ventosas, para agarrar e mover peças moldadas. Estes braços podem ser programados para efetuar movimentos específicos, como movimentos horizontais, verticais ou rotativos, dependendo da forma e do tamanho da peça.

Sistemas de visão: Alguns sistemas robóticos vêm com tecnologia de visão integrada, permitindo que o robot "veja" a peça moldada. Isto permite ajustar os seus movimentos, melhorando a precisão e garantindo uma remoção fiável, especialmente para peças com formas ou tamanhos diferentes.

Integração da automatização: Os sistemas robotizados podem ser facilmente incorporados em linhas de produção automatizadas, ligando-se sem problemas a outro equipamento de termoformagem. Isto cria um ciclo de produção optimizado com um esforço manual mínimo.

Vantagens:

- Flexível e capaz de lidar com uma variedade de tipos de peças e ciclos de produção.

- Reduz os tempos de ciclo e os custos de mão de obra, automatizando o processo de desmoldagem.

- Proporciona uma elevada precisão, melhorando a consistência das peças e reduzindo os defeitos.

- Oferece uma reprogramação fácil, permitindo alternar rapidamente entre diferentes designs e tipos de moldes.

Limitações:

- Requer um investimento inicial mais elevado devido à complexidade dos sistemas robóticos.

- Necessita de técnicos especializados para a instalação, programação e manutenção.

- Pode não ser a melhor escolha para produções mais pequenas e de baixo volume.

Cada tipo de sistema de desmoldagem tem as suas próprias vantagens com base nos requisitos de produção. Os sistemas mecânicos funcionam bem para tarefas mais simples, os sistemas pneumáticos são ideais para peças leves, os sistemas hidráulicos fornecem a força necessária para produtos mais pesados ou complexos e os sistemas robóticos oferecem a maior flexibilidade e precisão para configurações automatizadas e de alta qualidade.

Ao escolher um sistema de desmoldagem, é importante pensar no tamanho e na complexidade das peças, na força necessária, no volume de produção e na quantidade de automação necessária. A seleção do sistema certo pode ajudar a melhorar a eficiência da produção, reduzir o tempo de inatividade e aumentar a qualidade do produto.

Como funcionam os sistemas de desmoldagem

O processo de desmoldagem é um passo crucial na termoformagem, tendo lugar quando a peça moldada arrefece o suficiente para manter a sua forma. Aqui está uma visão passo a passo de como o processo normalmente se desenrola:

Abertura do molde: Após o ciclo de moldagem ter terminado e a peça ter arrefecido o suficiente, o molde começa a abrir, criando espaço para que a peça moldada possa ser acedida. Isto marca o início do processo de desmoldagem.

Ejeção de peças: Nesta fase, dependendo do tipo de sistema de desmoldagem, são activadas ferramentas como pinos ejectores mecânicos, pressão de ar pneumática ou braços robóticos para libertar a peça moldada da cavidade do molde, de forma suave ou forçada. O objetivo é assegurar que a peça é removida de forma limpa, sem qualquer distorção ou dano.

Transporte: Uma vez ejectada, a peça é transferida para um sistema de transporte, como uma correia transportadora ou um braço robótico, para posterior manuseamento. A peça é empilhada para armazenamento ou transferida para a área de embalagem para processamento final.

Reiniciar o ciclo: Depois de a peça ter sido removida e transportada, o sistema reinicializa-se, preparando o molde para o ciclo seguinte. Isto inclui o reacoplamento dos mecanismos ejectores, o fecho do molde e a preparação das condições para a formação da folha de plástico seguinte.

O tempo e a coordenação de cada etapa são cruciais para garantir uma produção suave e eficiente. Os atrasos ou desalinhamentos podem resultar em defeitos ou atrasos, pelo que um sistema de desmoldagem bem organizado é essencial para manter uma eficiência de produção óptima e uma qualidade de produto consistente.

Considerações de design para sistemas de desmoldagem

A conceção de um sistema de desmoldagem eficaz requer uma abordagem cuidadosa, tendo em conta factores específicos relacionados com o produto e a máquina de termoformagem. Aqui estão as principais considerações que influenciam o design ideal de um sistema de desmoldagem:

Geometria do produto: As peças com formas complexas, cortes inferiores ou detalhes intrincados necessitam de mecanismos especializados para uma extração suave. Caraterísticas como corrediças móveis, ejectores flexíveis ou empurradores multidireccionais podem ser necessários para garantir uma remoção segura sem causar danos. A precisão destes mecanismos é crucial para evitar distorcer áreas delicadas ou desenhos intrincados.

Propriedades do material: O material utilizado na termoformagem afecta significativamente a escolha do sistema de desmoldagem. Considerações como a rigidez, a elasticidade e a expansão térmica do material termoplástico desempenham um papel importante. Por exemplo, os materiais rígidos podem exigir mais força para a ejeção, enquanto os materiais flexíveis podem beneficiar de sistemas pneumáticos ou robóticos mais suaves para evitar a deformação durante a remoção.

Tempo de ciclo: Minimizar o tempo de ciclo é vital para aumentar a velocidade de produção. Os sistemas de desmoldagem devem ser eficientes para satisfazer as exigências das linhas de produção de alta velocidade. Os sistemas pneumáticos ou robóticos são frequentemente preferidos para uma remoção mais rápida das peças e tempos de reposição mais curtos, maximizando o rendimento sem comprometer a qualidade das peças.

Conceção de moldes: O próprio design do molde tem um grande impacto no processo de desmoldagem. A incorporação de caraterísticas como ângulos de inclinação, que facilitam a libertação das peças, e canais de ventilação, que permitem a saída de ar durante a moldagem, pode aumentar significativamente a eficiência. Além disso, a adição de superfícies texturizadas no interior do molde ajuda a reduzir o atrito, garantindo uma ejeção mais suave das peças e minimizando o risco de danos.

Requisitos de manutenção: Um sistema de desmoldagem bem concebido deve ser fácil de manter, com componentes acessíveis para limpeza, inspeção e substituição. A manutenção regular é fundamental para reduzir o tempo de inatividade e garantir um desempenho consistente. As concepções que são robustas, mas que oferecem um acesso fácil para a substituição de peças e manutenção, melhoram a fiabilidade e a longevidade do sistema, reduzindo as interrupções da produção.

Ao considerar cuidadosamente estes factores de conceção, os fabricantes podem desenvolver sistemas de desmoldagem que não só são eficientes, mas também capazes de lidar com uma grande variedade de complexidades de peças, tudo isto mantendo elevadas velocidades de produção e minimizando o tempo de inatividade.

Conclusão

Os sistemas de desmoldagem desempenham um papel crucial na eficiência e precisão dos processos de termoformagem, assegurando que os produtos moldados são retirados dos moldes de forma consistente e segura, sem danos. Ao compreender os diferentes tipos de sistemas de desmoldagem - mecânicos, pneumáticos, hidráulicos e robóticos - os fabricantes podem tomar decisões informadas com base nos requisitos de produção e na complexidade das peças. A seleção do sistema certo não só minimiza o tempo de inatividade, como também aumenta a velocidade geral da produção, a consistência e a qualidade do produto. À medida que a tecnologia continua a evoluir, os sistemas de desmoldagem continuarão a ser um fator chave para melhorar a eficiência operacional e satisfazer as exigências do fabrico moderno.