No mundo dos produtos de plástico, os plásticos de termoformagem e os plásticos termoendurecíveis desempenham os seus próprios papéis. Embora ambos sejam a pedra angular do fabrico de produtos de plástico, diferem muito na forma como reagem ao calor, nos cenários de aplicação e no desempenho na utilização quotidiana. Uma sólida compreensão destas diferenças é fundamental para engenheiros, fabricantes e designers de produtos, uma vez que os ajudará a fazer as escolhas mais adequadas para os respectivos projectos.

A termoformagem é um processo flexível que aquece uma folha de plástico até um estado macio e, em seguida, utiliza um molde para a moldar numa forma específica. Quando o plástico arrefece, solidifica e mantém a forma do molde. Uma caraterística distintiva dos plásticos termoformados é o facto de poderem ser aquecidos e remodelados repetidamente, o que traz grande conveniência às indústrias que requerem personalização ou procuram a reciclabilidade.

Os processos de termoformagem dividem-se principalmente em duas categorias: moldagem por vácuo e moldagem por pressão. A moldagem a vácuo utiliza a sucção para atrair folhas de plástico aquecidas para um molde, e este método é frequentemente utilizado para designs mais simples, como embalagens. A moldagem por pressão, por outro lado, utiliza a pressão do ar para pressionar o plástico num molde, de modo a obter detalhes de design mais finos e complexos.

A termoformagem é popular porque é simultaneamente eficiente e versátil. Permite aos fabricantes produzir uma variedade de produtos de forma rápida e económica, o que é particularmente popular em indústrias como a das embalagens de alimentos, peças para automóveis e bens de consumo. Além disso, uma vez que os plásticos termoformados podem ser aquecidos e remodelados várias vezes, o processo também ajuda a reduzir os resíduos e apoia a reciclagem, uma vantagem importante nesta era cada vez mais consciente do ambiente.

Termofixos: Construído para resistência e durabilidade

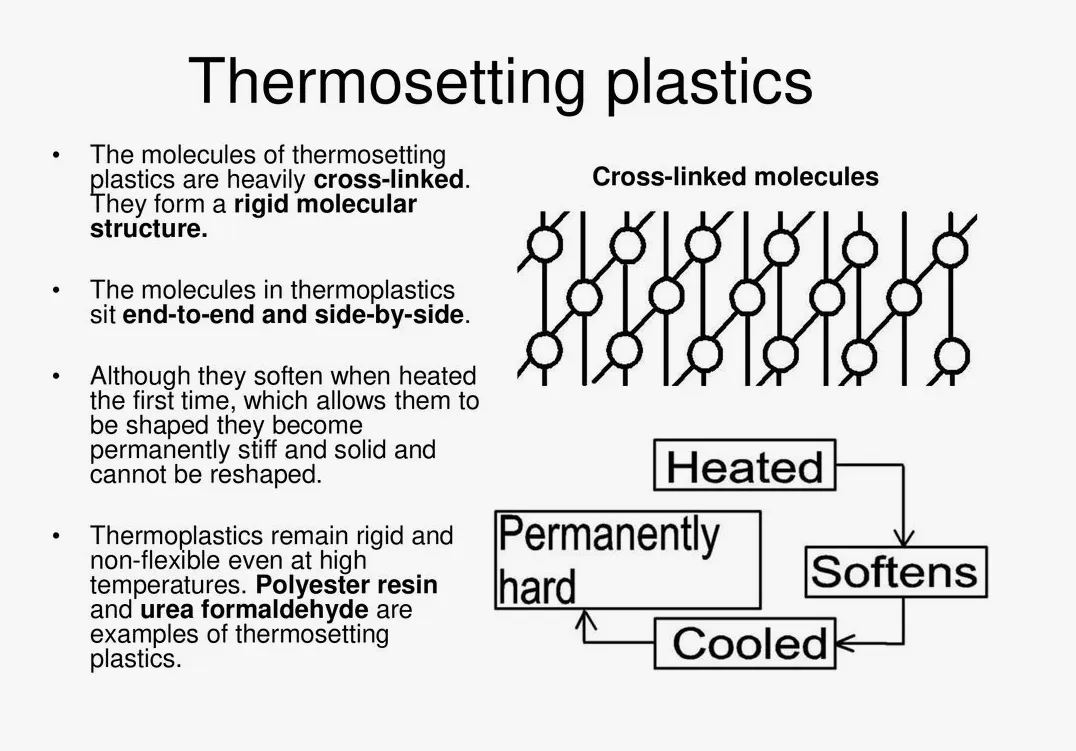

Enquanto os plásticos termoformáveis são flexíveis, os termoendurecíveis são conhecidos pela sua resistência e rigidez. Estes materiais sofrem alterações químicas irreversíveis quando aquecidos, formando uma forma permanente que não pode ser refundida ou remodelada. Isto faz com que os termoendurecíveis sejam ideais para aplicações que requerem calor elevado, resistência e durabilidade. Oferece resistência a altas temperaturas, excelente resistência química e tenacidade de alta resistência.

Os termoendurecíveis encontram-se frequentemente em aplicações exigentes, tais como componentes eléctricos, peças automóveis de alta temperatura e elementos estruturais de edifícios. Uma vez curados, estes plásticos mantêm a sua forma e resistência mesmo em condições extremas, tornando-os fiáveis em indústrias onde a segurança e o desempenho não podem ser comprometidos.

Os produtos fabricados a partir de termoendurecíveis, tais como epóxis, compostos fenólicos e determinados poliésteres, são valorizados pela sua excelente estabilidade térmica, resistência química e durabilidade. Por exemplo, os epóxis são normalmente utilizados em revestimentos, adesivos e compósitos em pás de turbinas eólicas e aeroespaciais. Este nível de resistência e fiabilidade torna os termoendurecíveis inestimáveis em aplicações de alto desempenho e de longa duração.

Comparação das propriedades dos materiais

Os termoformados e os termoendurecíveis têm comportamentos muito diferentes devido à sua estrutura química básica e aos métodos de processamento. Os plásticos termoformados são geralmente leves, flexíveis e fáceis de moldar. A sua capacidade de reaquecimento significa que podem ser reformados e reciclados, o que os torna uma excelente escolha para aplicações que requerem ajustes frequentes ou em que a sustentabilidade ambiental é uma prioridade.

Em contrapartida, os plásticos termoendurecíveis oferecem uma força mecânica superior, resistência química e durabilidade. Uma vez endurecidos, já não podem ser modificados, proporcionando um elevado grau de integridade estrutural. Estes plásticos são ideais para ambientes que requerem materiais capazes de suportar temperaturas elevadas, pressão ou exposição a produtos químicos.

No entanto, os plásticos termoendurecíveis não podem ser remodelados ou reciclados, o que significa que criam mais resíduos nos aterros quando atingem o fim do seu ciclo de vida. Têm também uma segunda desvantagem: fraca condutividade térmica, o que limita a sua utilização em determinadas aplicações que requerem uma boa transferência de calor. Isto faz com que os plásticos termoformados sejam uma escolha mais sustentável em determinadas situações, especialmente nas indústrias que pretendem reduzir o seu impacto ambiental através da reciclabilidade.

Aplicações de termoformagem

Na vasta área da indústria, os plásticos termoformados tornaram-se os favoritos para o fabrico de uma variedade de produtos com a sua flexibilidade única.

Imagine que, na indústria de embalagens, os plásticos termoformados são como um artista versátil, capaz de ser facilmente moldado em embalagens clamshell, tabuleiros, recipientes e tampas. Estas obras de arte cuidadosamente trabalhadas não só são leves e económicas, como também podem ser personalizadas numa variedade de formas e tamanhos, conforme necessário, o que as torna ideais para embalar alimentos e bens de consumo.

No mundo automóvel, os plásticos termoformados são um guerreiro resistente, utilizado para fabricar peças interiores leves e duradouras, tais como capas de painéis de instrumentos, painéis de portas e painéis de instrumentos. Estas peças não são apenas fortes, mas também flexíveis, que é exatamente o que os plásticos termoformados fazem bem. Além disso, este processo ajuda a reduzir o peso do veículo e a melhorar a eficiência do combustível, o que é um fator importante que não pode ser ignorado na conceção de veículos modernos.

A indústria médica também favorece os plásticos termoformados, que são utilizados para fabricar embalagens estéreis para instrumentos cirúrgicos, tabuleiros médicos e outros artigos descartáveis. Os plásticos termoformados podem produzir rapidamente grandes quantidades de embalagens personalizadas, o que é um campo nos cuidados de saúde onde a fiabilidade e a higiene são cruciais.

Vantagens da conformação de termoendurecíveis

Os plásticos termoendurecíveis são como os duros da indústria, especialmente bons em termos de desempenho em ambientes de elevada tensão. Na indústria eléctrica, os materiais termoendurecíveis, como a baquelite e a melamina, são utilizados para fabricar peças isolantes, placas de circuitos e caixas que podem suportar temperaturas elevadas e resistir à condutividade. Estas propriedades são essenciais para garantir a segurança e o desempenho dos sistemas eléctricos.

Nos sectores aeroespacial e automóvel, os termoendurecíveis brilham, onde são utilizados em ambientes de alta temperatura, como componentes de motores e elementos estruturais, como as asas dos aviões. A durabilidade destes materiais garante que mantêm a sua forma e integridade em condições extremas, o que é essencial para a segurança e longevidade destes veículos.

O sector da construção é também um grande adepto dos termoendurecíveis. Materiais como os epóxis têm elevada resistência à tração e resistência química, o que os torna ideais para revestimentos protectores, colas e até materiais para pavimentos. Estes plásticos podem resistir ao desgaste severo, tornando-os ideais para aplicações estruturais a longo prazo.

Compreender o processo de fabrico

Desmistificar a termoformagem e os termoendurecíveis. O processo de termoformagem é como uma dança cuidadosamente coreografada. Os plásticos são aquecidos para se tornarem maleáveis e, em seguida, guiados para um molde utilizando vácuo ou pressão de ar para formar a forma desejada. Uma vez arrefecido, o plástico assume a forma do molde e o produto nasce. A rapidez e a simplicidade do processo tornam-no uma escolha popular para produzir grandes quantidades de produtos de forma rápida e eficiente. Além disso, qualquer desperdício de material pode normalmente ser reciclado, o que, sem dúvida, aumenta a sua sustentabilidade.

Em contrapartida, o processo de fabrico dos plásticos termoendurecíveis assemelha-se mais a uma festa de reacções químicas. O material apresenta-se normalmente numa forma líquida ou maleável. É colocado num molde, e o calor e a pressão desencadeiam uma reação química que provoca a sua cura. Uma vez terminado o processo de cura, o plástico torna-se sólido e já não pode ser remodelado. Embora este processo seja mais complicado e demorado, produz produtos que podem suportar condições extremas e têm uma vida útil e resistência mais longas do que os plásticos termoformados: Plásticos termoformados

Pioneiro amigo do ambiente: plásticos termoformados

Podem ser aquecidos e remodelados vezes sem conta. Esta capacidade de ser reciclado coincide com o nosso objetivo de reduzir os resíduos e promover o desenvolvimento sustentável. Para as indústrias empenhadas em reduzir o seu impacto na terra, os plásticos termoformados são, sem dúvida, uma escolha acertada.

Embora os plásticos termoendurecíveis tenham enfrentado alguns desafios na reciclagem, a sua durabilidade permite que os produtos tenham uma vida útil mais longa e reduz a necessidade de substituição frequente. Em certa medida, esta longa vida útil pode compensar as suas deficiências em termos de proteção ambiental.

Relação custo-benefício

No que diz respeito ao custo, os plásticos termoformados tornaram-se uma escolha acessível, graças ao seu processo simples e rápido e ao menor desperdício de material. É particularmente adequado para indústrias que requerem uma produção em grande escala e são sensíveis aos custos, como a indústria de embalagens.

Em contrapartida, os plásticos termoendurecíveis têm custos de produção mais elevados porque o seu processo de cura requer mais tempo e recursos. No entanto, nas indústrias que têm requisitos rigorosos em termos de vida útil do produto, resistência ao calor e força, este custo adicional vale normalmente a pena.

A sabedoria da escolha

A chave para escolher plásticos termoformados ou termoendurecidos é compreender as necessidades do seu projeto. Se o seu projeto requer flexibilidade, personalização e capacidade de reciclagem, então os plásticos termoformados podem ser a melhor escolha. São ideais para produzir rapidamente grandes quantidades de produtos, tais como embalagens ou peças automóveis leves.

Se o seu projeto requer uma elevada força, resistência ao calor e durabilidade a longo prazo, então os plásticos termoendurecíveis podem ser uma escolha mais adequada. Estes plásticos têm um bom desempenho em ambientes agressivos, quer se trate de sistemas eléctricos, estruturas aeroespaciais ou materiais de construção, eles podem fazer o trabalho.

Conclusão

Os plásticos termoformados e os plásticos termoendurecidos têm cada um as suas próprias vantagens e oferecem aos fabricantes e engenheiros uma grande variedade de opções. Os plásticos termoformados são preferidos pela sua versatilidade, facilidade de produção e reciclabilidade, enquanto os plásticos termoendurecidos são conhecidos pela sua durabilidade e estabilidade em condições extremas. A compreensão destas caraterísticas pode ajudar-nos a escolher o melhor plástico para cada trabalho, produzindo, em última análise, produtos mais eficientes, sustentáveis e de elevado desempenho.