En el termoformado, la selección del molde es fundamental para lograr la calidad deseada del producto, la precisión y la eficiencia de fabricación. Los dos tipos principales de moldes -moldes macho (positivos) y moldes hembra (negativos)- presentan ventajas y limitaciones únicas, lo que los hace adecuados para aplicaciones específicas dentro del termoformado. Esta guía ofrece una comparación detallada de estos moldes para ayudar a los fabricantes a optimizar su proceso y la calidad del producto.

Comprensión de los moldes macho (positivo) y hembra (negativo) en el termoformado

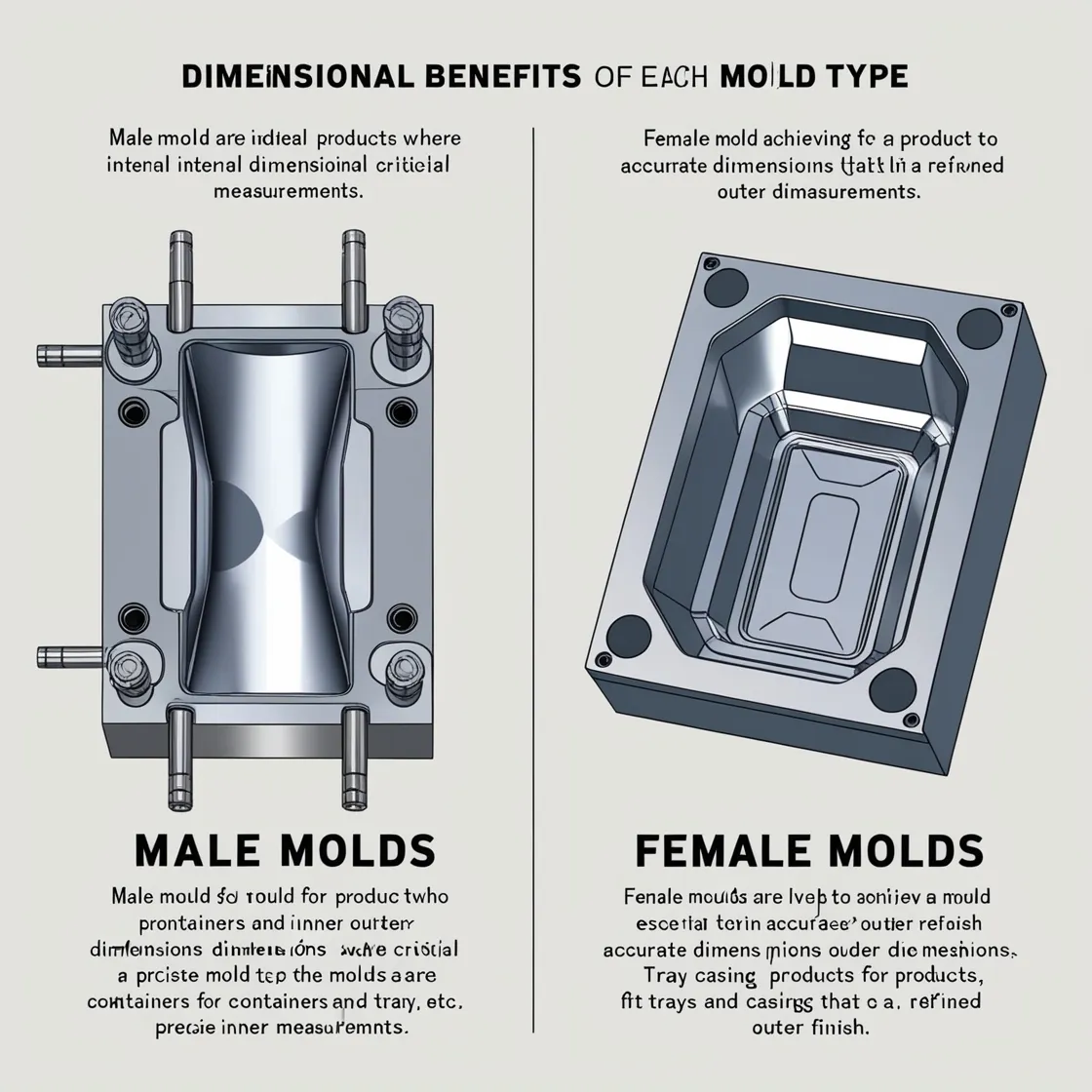

En el termoformado, los moldes determinan la forma y la precisión estructural del producto final proporcionando un marco para dar forma a las láminas de plástico calentadas. Los moldes macho, o moldes positivos, tienen forma convexa y el plástico se forma alrededor del exterior del molde. Por el contrario, los moldes hembra, o moldes negativos, son cóncavos y el plástico se forma presionando en la cavidad del molde. Ambos tipos de molde afectan a la precisión dimensional del producto, la distribución del grosor de las paredes y el acabado superficial.

Moldes masculinos (positivos): Precisión dimensional interior con algunas limitaciones

Los moldes macho, también llamados moldes positivos, tienen forma convexa. En este proceso, una lámina de plástico calentada se estira firmemente contra la superficie exterior del molde utilizando vacío o aire a presión. Gracias a esta configuración, la superficie interior del plástico entra en contacto directo con el molde, lo que se traduce en una gran precisión de las dimensiones internas del producto.

Esta precisión dimensional interna hace que los moldes macho sean ideales para aplicaciones que requieren medidas internas estrictas, como recipientes específicos o soluciones de envasado especializadas. Sin embargo, una limitación de los moldes macho es la distribución desigual del grosor en la superficie del producto. El grosor tiende a ser mayor en la parte superior del molde y más fino en las intersecciones entre los lados y el fondo, sobre todo en productos más profundos. Esta variación puede afectar a la durabilidad y resistencia del producto final.

Moldes hembra (negativos): Precisión externa y espesor uniforme

Los moldes hembra, o moldes negativos, tienen un diseño cóncavo. Durante el termoformado, se succionan láminas de plástico calentadas en la cavidad del molde, lo que permite que el plástico se ajuste firmemente a la superficie interior del molde. Esta técnica da prioridad a la precisión de las dimensiones exteriores del producto, por lo que los moldes hembra son una opción excelente para artículos que requieren medidas exteriores precisas, como las bandejas de envasado de alimentos o las carcasas protectoras.

Los moldes hembra proporcionan un grosor de pared más uniforme, lo que resulta ventajoso para productos con formas complejas o mayores profundidades. Además, los moldes hembra ofrecen detalles superficiales más finos y una mayor calidad superficial debido al contacto directo de la superficie exterior con el molde, lo que los hace adecuados para aplicaciones en las que la apariencia es una prioridad.

Comparación de la precisión dimensional y la distribución del espesor de pared

Los moldes macho y hembra sirven para fines distintos en cuanto a precisión dimensional, distribución del grosor de las paredes y aplicaciones.

Precisión dimensional

- Moldes Macho (Moldes Positivos): Proporcionan una gran precisión dimensional interna gracias al contacto directo entre la superficie interior del plástico y el molde. Esta precisión es beneficiosa para productos que necesitan estructuras internas exactas.

- Moldes hembra (moldes negativos): Proporcionan una gran precisión dimensional externa, con la superficie exterior del producto conforme al molde. Es ideal para artículos con estrictos requisitos de medidas externas.

Distribución del espesor

- Moldes Macho (Moldes Positivos): Normalmente producen productos con secciones superiores más gruesas e intersecciones más finas entre los lados y el fondo. Esta distribución del grosor puede ser problemática, especialmente en productos con una profundidad significativa.

- Moldes hembra (moldes negativos): Permiten un grosor de pared más uniforme, lo que es esencial para diseños complejos o profundos.

Escenarios de aplicación de los moldes macho y hembra

La elección entre moldes macho y hembra depende en gran medida de la aplicación prevista y de los requisitos del producto.

- Moldes macho: Adecuados para aplicaciones que priorizan la precisión interna, como envases especializados y soluciones de envasado.

- Moldes hembra: Más adecuados para artículos que requieren medidas externas exactas, como bandejas de comida y carcasas estéticas.

Ventajas e inconvenientes de los moldes positivos (masculinos) y negativos (femeninos)

Cada tipo de molde presenta ventajas y desventajas específicas en función de los requisitos del proceso y las especificaciones del producto.

Ventajas de los moldes positivos (masculinos)

1. Alto acabado superficial: Los moldes positivos crean superficies más lisas, lo que da lugar a acabados de alta calidad ideales para productos en los que la estética es importante.

2. Menor inversión inicial: Los moldes masculinos suelen requerir una menor inversión inicial en la fabricación de moldes y suelen tener una vida útil más larga.

Desventajas de los moldes positivos (masculinos)

1. Pérdida de detalle del patrón: En algunos casos, los patrones detallados pueden volverse poco profundos o incluso desaparecer debido al estiramiento durante el proceso de moldeo.

2. Sólo geometrías sencillas: Los moldes macho funcionan mejor para productos con formas simples, ya que existen limitaciones en cuanto a patrones intrincados y radios de esquinas.

3. Limitaciones de tamaño: Los moldes macho son menos adecuados para piezas más grandes debido a las dificultades para lograr un espesor uniforme y precisión dimensional.

Ventajas de los moldes negativos (femeninos)

1. Reducción de costes de fabricación de moldes: Los moldes negativos suelen requerir menores costes de producción de moldes y de configuración operativa.

2. Patrones de superficie de alta calidad: Proporcionan patrones de superficie detallados, por lo que son ideales para diseños complejos que requieren una estética pulida.

3. Versatilidad para piezas grandes y complejas: Los moldes negativos son capaces de alojar productos de mayor tamaño y diseños de piezas intrincados.

Desventajas de los moldes negativos (femeninos)

1. Menor aprovechamiento del material: El desperdicio de material puede ser mayor con los moldes hembra, ya que se utiliza más plástico para conseguir un grosor uniforme.

2. Limitaciones de calidad superficial: Los productos fabricados con moldes hembra pueden presentar problemas de calidad superficial debido a variaciones en el espesor o inconsistencias en el enfriamiento.

3.Mayores costes de inversión: Los moldes femeninos suelen requerir unos costes de equipamiento e inversión más importantes debido a su complejidad.

Consideraciones específicas en la producción de moldes positivos

El diseño y la producción de moldes positivos requieren prestar atención a aspectos específicos para mantener la calidad y la funcionalidad en el producto final.

Ángulos rectos altos y arrugas en las líneas de trazado

Los moldes positivos con ángulos rectos pronunciados pueden provocar "arrugas en la línea de trazado" debido al flujo limitado de material alrededor de las esquinas afiladas. Estas arrugas pueden comprometer tanto el aspecto como la función. Para minimizarlas, los diseños de moldes deben incorporar bordes redondeados o transiciones suaves para una distribución uniforme del material.

Vetas de enfriamiento en las esquinas

Pueden aparecer estrías de enfriamiento en las esquinas del molde debido a velocidades de enfriamiento desiguales, lo que afecta tanto al aspecto como a la integridad del producto acabado. Esto puede mitigarse mejorando el sistema de refrigeración, garantizando una distribución uniforme del calor por todo el molde para lograr un acabado superficial uniforme.

Espesor de pared desigual

Los moldes positivos son propensos a tener un grosor de pared desigual, sobre todo en los bordes macho. Esta variación puede debilitar la durabilidad y fiabilidad del producto. Un diseño cuidadoso y la atención a la distribución del grosor de la pared pueden aliviar estos problemas.

Desafíos del desmoldeo

Una inclinación lateral insuficiente puede dificultar el desmoldeo y dañar el producto al retirarlo. La incorporación de ángulos de inclinación adecuados ayuda a agilizar el desmoldeo, preservando la forma del producto y la calidad de la superficie.

Consideraciones específicas en la producción de moldes negativos

Del mismo modo, la producción de moldes femeninos requiere atención al detalle para garantizar una calidad constante del producto.

Uniformidad del grosor del canto

Conseguir un grosor uniforme de los bordes es esencial para mantener el rendimiento y la integridad estructural del producto. Las variaciones pueden provocar concentraciones de tensiones que debiliten el producto. La aplicación de técnicas de fabricación precisas y las inspecciones periódicas de los moldes pueden ayudar a mantener la uniformidad.

Supervisión de las esquinas delgadas

Las esquinas son especialmente susceptibles de adelgazamiento durante el termoformado, lo que puede provocar fallos o perforaciones. Reforzar estas zonas en el diseño del molde y realizar controles de calidad periódicos puede evitar puntos débiles en el producto final.

Elegir entre moldes negativos y positivos en termoformado

La selección del tipo de molde depende de los requisitos específicos de producción y de las características de la pieza.

- Termoformado con molde negativo: Para piezas complejas o productos de mayor tamaño, los moldes negativos suelen ser la mejor opción. Se adaptan a diseños intrincados y aplicaciones a gran escala, proporcionando un alto nivel de detalle y durabilidad.

- Termoformado con molde positivo: Cuando se trata de geometrías sencillas o de una calidad superficial superior, son preferibles los moldes positivos. Ofrecen una alta eficiencia y acabados más suaves, por lo que son adecuados para aplicaciones en las que la uniformidad es fundamental.

Requisitos del proceso en el diseño de moldes de termoformado

Pendiente de desmoldeo

Para facilitar un desmoldeo suave, las caras del molde deben tener una inclinación específica, o "pendiente de desmoldeo". Un ángulo mayor aumenta la eficacia y evita la deformación, mejorando el tiempo total del ciclo. Por lo general, se recomienda una inclinación superior a 1 grado para obtener resultados óptimos.

Relación de aspecto

La relación entre anchura y altura es fundamental en el diseño del molde. Los moldes masculinos pueden permitir relaciones altura-anchura ligeramente inferiores debido al efecto de preestiramiento, mientras que los moldes femeninos requieren una relación de 1,4 o superior para ser eficientes.

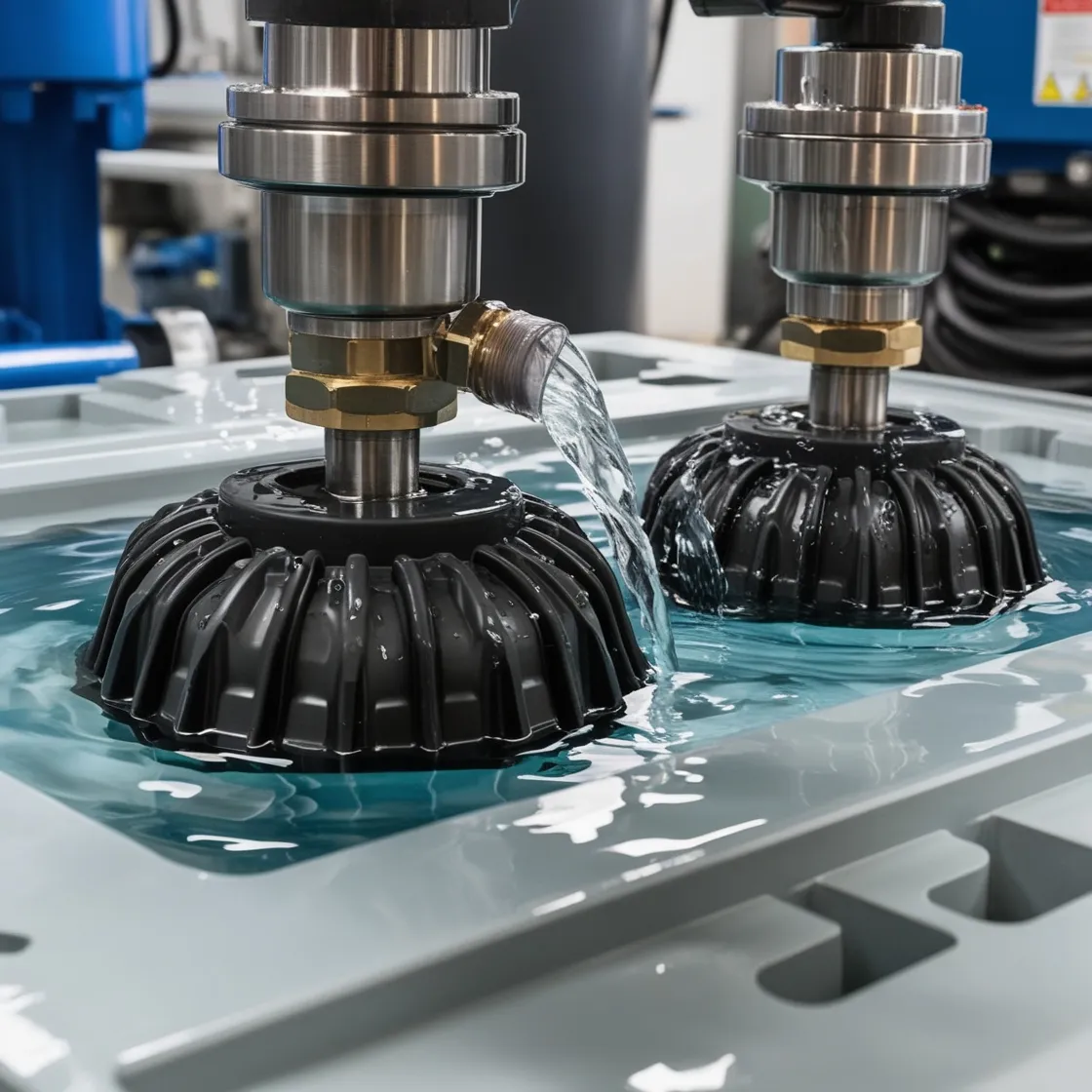

Importancia de las pruebas de estanqueidad en los moldes de termoformado

Las pruebas de estanqueidad son esenciales para la integridad del molde, ya que ayudan a garantizar una distribución óptima del espesor y la durabilidad de las piezas termoformadas.

1. Preparación del molde: El molde se sella, dejando un punto de acceso para la entrada de agua. Esta configuración evita fugas durante las pruebas.

2. Llenado y prueba de presión: Se añade agua gradualmente y, a continuación, se presuriza para simular las condiciones de funcionamiento y revelar posibles puntos débiles o defectos.

Estas pruebas son especialmente cruciales en el termoformado de poliestireno de alto impacto (HIPS), donde la distribución uniforme del espesor es esencial para la resistencia y fiabilidad del producto. Al realizar pruebas exhaustivas de estanqueidad, los fabricantes pueden garantizar la integridad del molde, evitando ineficiencias y fallos del producto.

Conclusión

Elegir entre moldes positivos y negativos en termoformado requiere evaluar las necesidades específicas de producción y las características del producto. Ambos tipos de molde ofrecen ventajas únicas y conocer sus diferencias ayuda a los fabricantes a optimizar sus procesos. Mediante una cuidadosa selección del molde, las empresas pueden lograr una calidad constante, mejorar la eficiencia y reducir los costes de producción en el termoformado.