Quais são as razões para a variação de espessura em produtos formados pelo processo de termoformagem?

A termoformagem é uma técnica de fabrico flexível que molda películas e folhas de plástico em vários produtos, em que a variação da espessura é crucial para o design e a funcionalidade.

Seleção do material e espessura: O tipo de plástico utilizado tem um impacto significativo na espessura dos produtos finais. Por exemplo:

Películas de poliestireno (PS): Tipicamente utilizado para vidros descartáveis transparentes, com espessuras geralmente inferiores a 0,5 mm.

Folhas de polipropileno (PP): Utilizado para vidros coloridos ou recipientes de esferovite, que têm geralmente espessuras superiores a 0,5 mm.

Programação de produtos: Um elemento importante da conceção do produto é a Programação do Produto, que especifica as espessuras e dimensões necessárias para cada aplicação. No caso das garrafas, este processo é designado por Programação Parison, um método desenvolvido pela primeira vez por Denes Hankar em Cincinnati.

Garrafas e variação de espessura: Tomemos como exemplo uma garrafa de refrigerante: apresenta um gargalo e uma base mais grossos, enquanto o corpo é mais fino. Este design serve objectivos essenciais:

O gargalo requer uma espessura adicional para criar uma vedação hermética para uma tampa correta.

A base tem de ser mais espessa para proporcionar o peso e o suporte necessários para a garrafa.

As variações de espessura são fundamentais para melhorar o desempenho dos produtos termoformados. Por exemplo, uma espessura uniforme em artigos como tanques de produtos químicos poderia levar a uma rigidez e estabilidade insuficientes. Assim, são incorporadas variações intencionais de espessura para garantir que cada produto cumpre eficazmente os requisitos funcionais pretendidos.

Estratégias para aumentar a dureza em produtos termoformados de PP e PEAD

Após o processo de termoformagem, existem várias técnicas secundárias disponíveis para melhorar a rigidez ou a resistência ao impacto do polipropileno (PP) e do polietileno de alta densidade (PEAD). Embora estes polímeros termoplásticos mantenham a sua dureza e resistência a produtos químicos após a moldagem, os seguintes métodos podem melhorar a sua dureza:

Reticulação química: Uma estratégia altamente eficaz é a aplicação de tratamentos químicos que promovem a reticulação dos polímeros. Este processo envolve a formação de ligações entre cadeias de polímeros, criando uma rede rígida que aumenta a resistência à deformação térmica.

Envelhecimento físico: Outro método viável é o envelhecimento físico, que envolve o armazenamento da peça termoformada à temperatura ambiente ou a temperaturas ligeiramente elevadas durante um período alargado. Isto permite que as cadeias de polímeros se estabilizem e aumentem a sua rigidez ao longo do tempo. No entanto, este processo pode ser gradual e pode não proporcionar a dureza desejada para todas as aplicações.

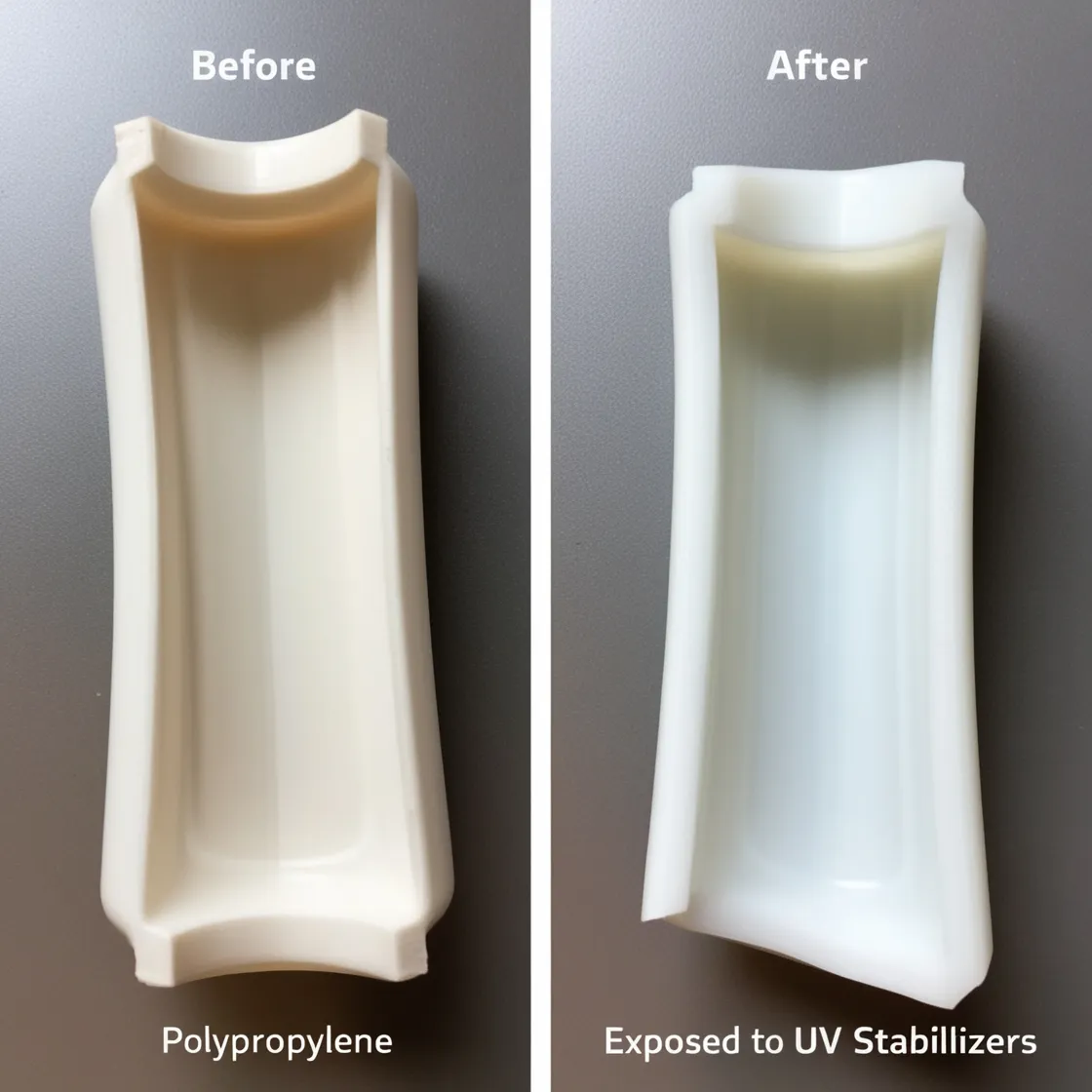

Estabilização UV: A exposição à radiação ultravioleta (UV) também pode contribuir para o endurecimento do PP e do HDPE como resultado do processo de estabilização. A adição de estabilizadores UV aumenta a resistência da peça às intempéries, e a exposição prolongada pode ainda levar a um aumento da dureza.

Recozimento pós-dermoformação: O recozimento é um processo controlado que envolve o aquecimento do material a uma temperatura específica, seguido de uma fase de arrefecimento lento. Este método pode aliviar as tensões internas e pode resultar numa maior dureza. É essencial gerir este processo cuidadosamente para evitar o empeno ou a deformação da peça.

Influência da espessura do material: Ao avaliar estas técnicas de endurecimento, a profundidade da conformação é uma consideração importante. As formas mais profundas necessitam normalmente de um maior estiramento do material, o que pode resultar numa espessura reduzida nessas áreas. Este efeito de desbaste pode aumentar a flexibilidade, contrariando potencialmente os esforços de endurecimento pretendidos. Por conseguinte, é crucial avaliar os métodos de endurecimento tendo em conta estas variações de espessura para garantir que o produto final cumpre os seus requisitos funcionais.

Cada método para aumentar a dureza tem vantagens e desvantagens distintas. A escolha do processo mais adequado será influenciada pela aplicação específica e pelas caraterísticas de desempenho desejadas do componente termoformado.

Como é testada a qualidade das chapas termoformadas?

Para garantir a qualidade das chapas termoformadas, são utilizadas várias técnicas de ensaio, cada uma concentrada em diferentes atributos do material. Eis os principais métodos de ensaio:

- Inspeção visual:

O controlo inicial envolve a procura de defeitos na superfície, como riscos, bolhas ou descoloração.

- Medição da espessura:

Utilizam-se paquímetros ou micrómetros para medir a espessura da folha em vários pontos para garantir a sua uniformidade.

- Ensaios mecânicos:

- Teste de resistência à tração: Este teste avalia a capacidade do material para resistir a forças de tração.

- Teste de resistência à flexão: Avalia a capacidade do material de resistir à flexão.

- Teste de resistência ao impacto: mede a durabilidade da folha quando sujeita a impactos súbitos.

- Teste de resistência ao calor:

Este procedimento examina o desempenho do material a temperaturas mais elevadas, verificando se mantém as suas propriedades sem deformação.

- Teste de estabilidade dimensional:

Esta avaliação analisa o grau de contração ou deformação do material em diferentes condições ambientais, como o calor ou a humidade.

- Teste de resistência química:

Este teste avalia a capacidade do material para suportar a exposição a vários produtos químicos sem degradação.

- Teste de energia de superfície:

A energia de superfície é medida para determinar a adequação do material para colagem, impressão ou revestimento.

- Teste de transparência e clareza:

Para as folhas que são claras ou translúcidas, esta avaliação avalia a clareza ótica e as propriedades de transmissão da luz.

- Teste de propriedades de barreira:

Este método analisa a eficácia da folha contra gases ou humidade, o que é vital para fins de embalagem.

- Ensaios de aderência:

Isto determina a aderência dos revestimentos ou impressões à superfície da folha.

Como é que o material passa de grânulos para flocos?

Preparação do material:

Selecionar grânulos de plástico adequados, normalmente incluindo poliestireno (PS), polipropileno (PP) e politereftalato de etileno (PET). Assegurar que o material é seco para remover a humidade, evitando bolhas ou defeitos durante o aquecimento.

Processo de extrusão:

Alimentação:

Os grânulos de plástico são alimentados na tremonha da extrusora por gravidade ou por transporte mecânico (como um transportador helicoidal). A tremonha tem normalmente sensores para monitorizar a taxa de alimentação, garantindo uma alimentação estável.

Aquecimento e fusão:

A extrusora tem várias zonas de aquecimento, aumentando gradualmente a temperatura. Cada zona pode ser controlada de forma independente para se adequar às caraterísticas de fusão de diferentes materiais. O plástico fundido é empurrado através destas zonas pelo parafuso, obtendo-se um estado de fusão uniforme.

Mistura:

O design do parafuso (como a profundidade, o passo e a forma) desempenha um papel crucial na mistura, garantindo que os aditivos (como masterbatch de cor, antioxidantes, etc.) são distribuídos uniformemente pelo material de base, evitando a inconsistência do material.

Extrusão:

O plástico fundido é extrudido através de uma matriz, formando uma folha contínua. O desenho da matriz determina a largura e a espessura da folha, utilizando normalmente uma matriz plana.

Durante a extrusão, é essencial manter a pressão e a temperatura adequadas para garantir a uniformidade da folha.

Arrefecimento e solidificação:

A chapa quente entra imediatamente num dispositivo de arrefecimento, normalmente rolos de arrefecimento ou um banho de água. Os rolos de arrefecimento utilizam água ou ar de arrefecimento para baixar rapidamente a temperatura da chapa, evitando a sua deformação.

O processo de arrefecimento pode ser ajustado para controlar a velocidade de arrefecimento, garantindo uma espessura uniforme e a solidificação da folha.

Corte e enrolamento:

A folha arrefecida pode ser enrolada em bobinas ou cortada em comprimentos e larguras específicos. O corte é normalmente efectuado automaticamente com facas para garantir bordos lisos.

Termoformagem:

Aquecimento:

As folhas cortadas são colocadas numa máquina de termoformagem, onde são aquecidas até um estado de amolecimento utilizando aquecimento por infravermelhos ou convecção, normalmente entre 160°C e 200°C.

Formação:

A folha amolecida é colocada num molde, onde é firmemente ajustada à forma do molde utilizando a moldagem por vácuo (removendo o ar do molde) ou a moldagem por pressão (aplicando pressão de ar).

Durante a moldagem, a folha é fixada no molde para garantir uma modelação precisa.

Arrefecimento e desmoldagem:

A folha formada é arrefecida, normalmente utilizando água ou ar para solidificar. Uma vez arrefecido, o produto final é retirado do molde.

Pós-processamento:

O produto acabado é submetido a corte, perfuração ou outro tipo de pós-processamento para satisfazer requisitos de aplicação específicos. Alguns produtos podem também necessitar de impressão ou outras decorações.

Inspeção da qualidade:

Finalmente, o produto acabado é submetido a uma inspeção de qualidade abrangente, incluindo medição dimensional, inspeção visual e testes de propriedades físicas, garantindo a conformidade com as especificações e normas.

Dominando as chapas termoformadas: Como a espessura do material afecta a qualidade e a funcionalidade

Se está a considerar a termoformagem para o seu projeto, tome nota: as folhas termoformadas existem em várias espessuras. Isto porque este processo versátil pode ser utilizado para fabricar tudo, desde embalagens de alimentos (por exemplo, copos de iogurte) a painéis de portas de veículos. E produtos diferentes requerem frequentemente espessuras de material diferentes.

Quer ter a certeza de que os seus produtos termoformados têm um ótimo aspeto e funcionam perfeitamente? Um aspeto em que poderá não pensar é a espessura da folha de plástico quando a está a moldar. Não pode ser demasiado fina nem demasiado grossa se quiser que fique bem. Vamos dizer-lhe tudo o que precisa de saber sobre a escolha do melhor calibre (é assim que se mede a espessura) para uma termoformagem bem sucedida; quer se trate de embalagens bonitas que mostrem as suas capacidades de design ou de peças de veículos resistentes que não se partam quando são mais necessárias. Neste blogue, saiba como escolher o calibre de material plástico correto para atingir o máximo de funcionalidade, forma e estética nos seus produtos termoformados.

O papel da espessura do material na termoformagem

As propriedades de um produto termoformado são influenciadas pela sua espessura. Isto inclui tudo, desde a sua força e resistência a danos, até ao acabamento da superfície e mesmo o peso. Saber qual é a melhor gama de espessuras para estes factores é importante se quiser que os seus produtos sejam de boa qualidade - mas também se quiser fabricá-los de forma económica utilizando a termoformagem!

Integridade estrutural e resistência ao impacto

As chapas mais espessas proporcionam um suporte estrutural melhorado e uma maior resistência aos impactos, tornando-as adequadas para produtos que exigem durabilidade, tais como invólucros para dispositivos electrónicos ou coberturas de proteção para máquinas.

Qualidade da superfície

Artigos como a eletrónica ou as embalagens têm melhor aspeto se tiverem acabamentos finos. Para o conseguir, a termoformagem utiliza materiais que podem ser transformados em superfícies lisas sem muitos polimentos dispendiosos - por vezes, utilizando folhas muito finas do material.

Considerações sobre o peso

Atualmente, muitas indústrias preferem produtos leves porque são mais baratos de transportar, gastam menos combustível e são mais fáceis de gerir. Ao utilizar chapas ou materiais mais finos, mas suficientemente resistentes - para que não se partam ou desfaçam - os fabricantes podem fabricar produtos finais que pesam muito menos.

Espessura máxima da folha

As chapas termoformadas não têm normalmente uma espessura superior a 12,7 mm (0,5 polegadas). No entanto, esta espessura é menos comum. É normalmente utilizada em trabalhos pesados que requerem peças extremamente resistentes: pense em peças de automóveis, elementos de maquinaria de grandes dimensões e algumas caixas de equipamento. As chapas de termoformagem com esta espessura são geralmente designadas por termoformagem de calibre grosso.

Há alturas em que a termoformagem exige a utilização do material plástico mais espesso possível. Isto é especialmente verdadeiro para certos produtos que precisam de ser fortes ou ter muita profundidade. Eis por que razão pode optar por um plástico mais espesso - e quais as vantagens que pode oferecer.

- Termoformagem por estampagem profunda

Se quiser fazer grandes objectos de plástico utilizando técnicas de desenho profundo - e que não tenham qualquer desbaste ou divisão quando os estiver a moldar - terá de utilizar muito material e folhas de plástico de calibre pesado.

- Componentes industriais para trabalhos pesados

Se precisar de componentes que resistam a condições industriais difíceis, vai querer definitivamente os que são feitos de materiais de calibre pesado. Estes materiais proporcionam uma durabilidade inigualável - resistem muito melhor aos danos e ao desgaste provocados por uma utilização incorrecta do que outros tipos.

- Produtos em grande escala

Produtos como banheiras, revestimentos de camiões e peças específicas de veículos requerem um plástico mais espesso para resistir bem ao uso - especialmente em grandes áreas - e continuar a funcionar corretamente.

Espessura mínima

No outro extremo do espetro, as folhas termoformadas podem ser tão finas como 0,014 polegadas (0,35 mm) durante a termoformagem de calibre fino - frequentemente utilizada para copos descartáveis, tampas, tabuleiros, recipientes e outros artigos de embalagem. A produção rápida e a relação custo-eficácia através da utilização de material são vantagens da termoformagem de calibre fino; considerações importantes numa indústria fortemente centrada na rentabilidade, como é o caso da embalagem.

Descubra a arte e a eficiência da termoformagem de calibre finoExplore a forma como esta técnica permite aos fabricantes criar artigos delicados e detalhados com precisão - tudo isto poupando dinheiro.

Espessura mínima do material: Desbaste para precisão

- Poupança de custos

As folhas mais finas poupam dinheiro na sua compra e também significam que a folha aquecida e a moldagem demoram menos tempo - por isso, gasta menos energia nesta parte do processo e os produtos também são fabricados mais rapidamente.

- Formas pormenorizadas e complexas

Se procura designs complexos e detalhes finos, os materiais de calibre fino são a melhor opção. Estes podem captar melhor as nuances da superfície de um molde e de uma ferramenta - o que significa que produzem artigos altamente detalhados que também têm bom aspeto.

- Embalagens flexíveis

A termoformagem de calibre fino tem desempenhado um papel importante na popularidade das embalagens flexíveis e transparentes nas indústrias alimentar, retalhista e médica. Este tipo de material proporciona uma excelente barreira para proteger os produtos, bem como uma boa visibilidade para os consumidores.

Factores que influenciam a escolha da espessura

Vários factores determinam a espessura adequada para um produto termoformado, incluindo:

Requisitos de durabilidade: Os artigos mais pesados e mais duradouros necessitam de um material plástico mais espesso.

Necessidades de flexibilidade: Os artigos flexíveis, como certos tipos de embalagens, podem beneficiar de materiais mais finos.

Contornos do molde: A complexidade e a profundidade do molde podem exigir ajustes na espessura do material plástico para alcançar o detalhe e a integridade estrutural desejados.

Tipo de material: Os diferentes plásticos têm caraterísticas de resistência e flexibilidade variáveis, o que pode afetar a espessura ideal para uma determinada aplicação. Os materiais habitualmente utilizados incluem ABS, poliestireno, polietileno e PVC.