Redução das taxas de refugo na termoformagem: Tecnologias e Processos

Introdução

No cenário competitivo da produção moderna, a redução dos resíduos é um fator crítico para a sustentabilidade económica e ambiental. Na indústria de termoformagem, as elevadas taxas de refugo podem ter um impacto significativo na rentabilidade e na eficiência dos recursos. Este artigo explora várias tecnologias e processos destinados a minimizar as taxas de refugo nas operações de termoformagem, fornecendo um guia completo para os fabricantes que procuram otimizar a sua produção.

Compreender a sucata na termoformagem

A sucata na termoformagem refere-se a qualquer material que não faz parte do produto acabado, incluindo aparas, peças defeituosas e folhas de preparação. As elevadas taxas de refugo podem resultar de vários factores:

- Incoerências materiais

- Aquecimento incorreto

- Má conceção do molde

- Corte ineficaz

Tecnologias para reduzir as taxas de sucata

1. Sistemas de aquecimento avançados

Uma das principais causas de desperdício na termoformagem é o aquecimento irregular ou incorreto da folha de plástico. Os sistemas de aquecimento avançados garantem uma distribuição uniforme da temperatura, o que é crucial para obter propriedades consistentes do material.

Aquecimento por infravermelhos

Os sistemas de aquecimento por infravermelhos utilizam a transferência de calor por radiação para aquecer uniformemente as folhas de plástico. Proporcionam um controlo preciso do processo de aquecimento, reduzindo a probabilidade de sobreaquecimento ou subaquecimento.

Estudo de caso: Precision Thermoforming Inc.

- Problema: Elevadas taxas de refugo devido a um aquecimento desigual.

- Solução: Instalação de um sistema de aquecimento por infravermelhos com várias zonas para controlar a distribuição da temperatura.

- Resultado: As taxas de refugo foram reduzidas em 20%, melhorando a utilização geral do material e a qualidade do produto.

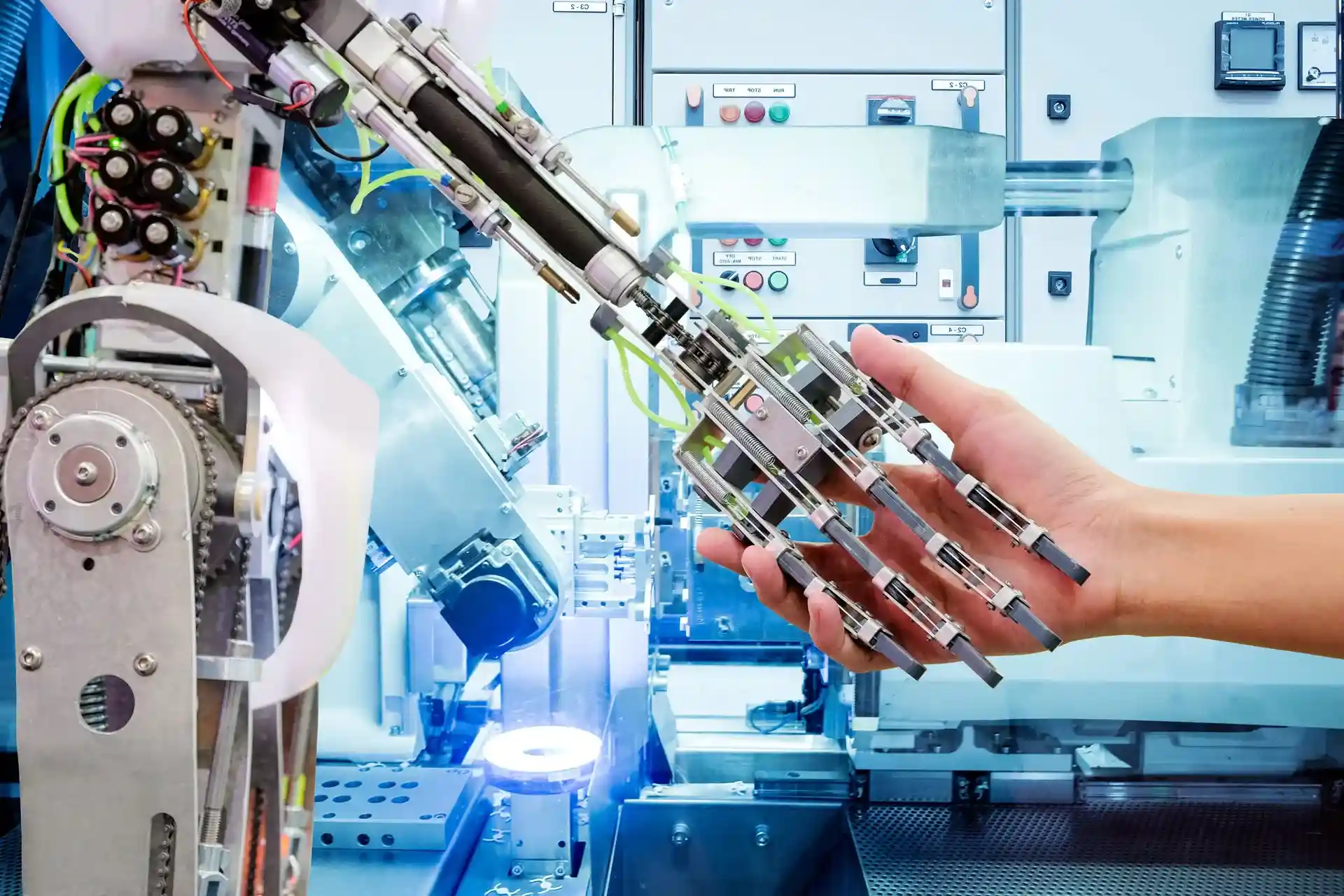

2. Controlo automatizado de processos

A automatização do controlo do processo permite ajustes em tempo real durante a termoformagem, reduzindo os erros e melhorando a consistência.

Sistemas PLC

Os Controladores Lógicos Programáveis (PLC) podem automatizar vários aspectos do processo de termoformagem, desde o controlo da temperatura até às definições de vácuo e pressão.

Estudo de caso: Plásticos AutoForm

- Problema: Variabilidade na qualidade do produto devido ao controlo manual do processo.

- Solução: Implementação de um sistema PLC para automatizar os ciclos de aquecimento, conformação e arrefecimento.

- Resultado: Conseguiu uma redução de 15% nas taxas de refugo, com uma qualidade de peça mais consistente e tempos de ciclo reduzidos.

3. Moldes de alta precisão

A conceção do molde desempenha um papel crucial no processo de termoformagem. Os moldes de alta precisão reduzem o desperdício de material, assegurando uma formação exacta e repetível das peças.

Moldes maquinados por CNC

A maquinação por controlo numérico computorizado (CNC) cria moldes com elevada precisão e repetibilidade, minimizando os defeitos e melhorando a consistência das peças.

Estudo de caso: MoldMasters Corp.

- Problema: Defeitos frequentes devido a inconsistências nas dimensões do molde.

- Solução: Transição para moldes maquinados por CNC para todas as operações de termoformagem.

- Resultado: As taxas de refugo diminuíram em 25%, com melhorias significativas na uniformidade e ajuste do produto.

4. Seleção e ensaio de materiais

Selecionar o material certo para o processo de termoformagem é fundamental para minimizar os resíduos. Diferentes materiais têm propriedades variáveis que podem afetar a formabilidade e a qualidade do produto final.

Ensaios de materiais

A realização de testes completos de materiais antes da produção em grande escala ajuda a identificar o melhor material para a aplicação, reduzindo o desperdício de tentativas e erros.

Estudo de caso: Soluções PolyForm

- Problema: Elevadas taxas de refugo devido à utilização de um material propenso a fissuras.

- Solução: Realizámos testes extensivos de materiais e mudámos para uma mistura de polímeros mais adequada.

- Resultado: Redução das taxas de refugo por 30%, com maior durabilidade e desempenho do produto.

5. Técnicas de corte eficientes

O corte é uma parte essencial do processo de termoformagem, mas também pode ser uma fonte significativa de resíduos. A implementação de técnicas de corte eficientes pode reduzir drasticamente o desperdício.

Corte a laser

O corte a laser proporciona cortes precisos e limpos, minimizando o desperdício de material e melhorando a qualidade das arestas.

Estudo de caso: Indústrias TrimTech

- Problema: Resíduos excessivos resultantes de operações de corte manuais.

- Solução: Investiu num sistema de corte a laser para cortes de precisão.

- Resultado: Taxas de refugo reduzidas em 18%, com melhoria da estética da peça e da precisão dimensional.

Processos de redução das taxas de refugo

1. Princípios do Lean Manufacturing

A adoção de princípios de fabrico lean pode ajudar a identificar e eliminar desperdícios em todo o processo de termoformagem.

Produção Just-In-Time (JIT)

A produção JIT minimiza o excesso de existências e reduz a possibilidade de produzir peças defeituosas.

Estudo de caso: LeanForm LLC

- Problema: Elevadas taxas de refugo devido à sobreprodução e ao inventário defeituoso.

- Solução: Implementou a produção JIT para produzir peças apenas quando necessário.

- Resultado: As taxas de sucata diminuíram em 20%, com uma melhor gestão do inventário e custos de armazenamento reduzidos.

2. Controlo estatístico do processo (SPC)

O SPC envolve a utilização de métodos estatísticos para monitorizar e controlar o processo de fabrico, garantindo que este funciona no seu potencial máximo.

Gráficos de controlo

Os gráficos de controlo ajudam a acompanhar a variabilidade do processo e a identificar tendências que podem indicar potenciais problemas.

Estudo de caso: Plásticos SPC

- Problema: Qualidade inconsistente dos produtos, o que conduz a elevadas taxas de refugo.

- Solução: Implementou o SPC com cartas de controlo para monitorizar os parâmetros-chave do processo.

- Resultado: Conseguiu uma redução de 15% nas taxas de refugo ao resolver problemas de variabilidade do processo em tempo real.

3. Melhoria contínua (Kaizen)

O Kaizen centra-se em melhorias contínuas e incrementais no processo de fabrico para reduzir o desperdício e melhorar a eficiência.

Envolvimento dos trabalhadores

Incentivar os funcionários a identificar e sugerir melhorias pode levar a soluções inovadoras para reduzir o desperdício.

Estudo de caso: Termoformadores Kaizen

- Problema: Persistência de elevadas taxas de refugo sem solução aparente.

- Solução: Lançou uma iniciativa Kaizen que envolveu todos os funcionários na identificação de oportunidades de redução de resíduos.

- Resultado: As taxas de refugo diminuíram em 22%, com melhorias contínuas na eficiência do processo e na moral dos funcionários.

4. Formação e desenvolvimento de competências

Os operadores bem formados têm menos probabilidades de cometer erros que conduzam a sucata. É fundamental investir na formação contínua e no desenvolvimento de competências.

Programas de certificação

Os programas de certificação asseguram que os operadores têm conhecimentos sobre as melhores práticas e as tecnologias mais recentes.

Estudo de caso: Plásticos CertiForm

- Problema: Erros do operador que conduzem a taxas de refugo elevadas.

- Solução: Implementou um programa de certificação para todos os operadores de máquinas.

- Resultado: Redução das taxas de refugo em 17%, com maior competência do operador e compreensão do processo.

5. Manutenção preventiva

A manutenção regular do equipamento de termoformagem pode evitar avarias e reduzir a ocorrência de defeitos.

Manutenção programada

A implementação de um programa de manutenção preventiva garante que todo o equipamento está em óptimas condições de funcionamento.

Estudo de caso: MaintenForm Inc.

- Problema: Falhas frequentes do equipamento que resultam em elevadas taxas de sucata.

- Solução: Estabelecimento de um programa de manutenção preventiva com verificações e revisões regulares do equipamento.

- Resultado: Taxas de refugo reduzidas em 20%, com maior fiabilidade e tempo de funcionamento da máquina.

Conclusão

A redução das taxas de refugo na termoformagem requer uma abordagem multifacetada que inclui tecnologias avançadas, processos eficientes e estratégias de melhoria contínua. Ao investir em sistemas de aquecimento avançados, controlos de processos automatizados, moldes de alta precisão e técnicas de corte eficientes, os fabricantes podem reduzir significativamente o desperdício de material. Além disso, a adoção de princípios de fabrico simples, o controlo estatístico dos processos e as iniciativas de melhoria contínua aumentam ainda mais a eficiência da produção e a qualidade dos produtos.

Os estudos de casos reais da Precision Thermoforming Inc., AutoForm Plastics, MoldMasters Corp., PolyForm Solutions, TrimTech Industries, LeanForm LLC, SPC Plastics, Kaizen Thermoformers, CertiForm Plastics e MaintenForm Inc. ilustram a implementação bem sucedida destas estratégias. Cada empresa abordou os seus desafios específicos e alcançou melhorias substanciais na redução de resíduos, levando a um aumento da rentabilidade e da sustentabilidade.

À medida que a indústria de termoformagem continua a evoluir, a concentração na redução de resíduos continuará a ser uma prioridade fundamental para os fabricantes. Ao adotar novas tecnologias e otimizar os processos, as empresas podem alcançar o sucesso a longo prazo e contribuir para um futuro mais sustentável.