Os servomotores são cruciais na automação e robótica modernas, proporcionando um controlo preciso do posicionamento, velocidade e binário. Quer esteja na área da automação industrial ou a trabalhar com robótica complexa, compreender os servomotores e os seus princípios de funcionamento pode melhorar muito a sua capacidade de os integrar eficazmente. Este guia explora os componentes do servomotor, o mecanismo de funcionamento, os tipos e as vantagens significativas, ajudando-o a tomar decisões informadas para as suas aplicações.

O que é um servomotor?

Um servomotor é um motor CC especializado equipado com um sistema de feedback para permitir um controlo preciso da posição e do movimento. Ao contrário dos motores CC normais, os servomotores estão limitados a rodar dentro de um intervalo específico - normalmente entre 90° e 180° - embora alguns modelos possam rodar até 360°. O design do motor permite um posicionamento controlado dentro de ângulos definidos, tornando-o ideal para aplicações que requerem um controlo preciso, desde a robótica à maquinaria industrial.

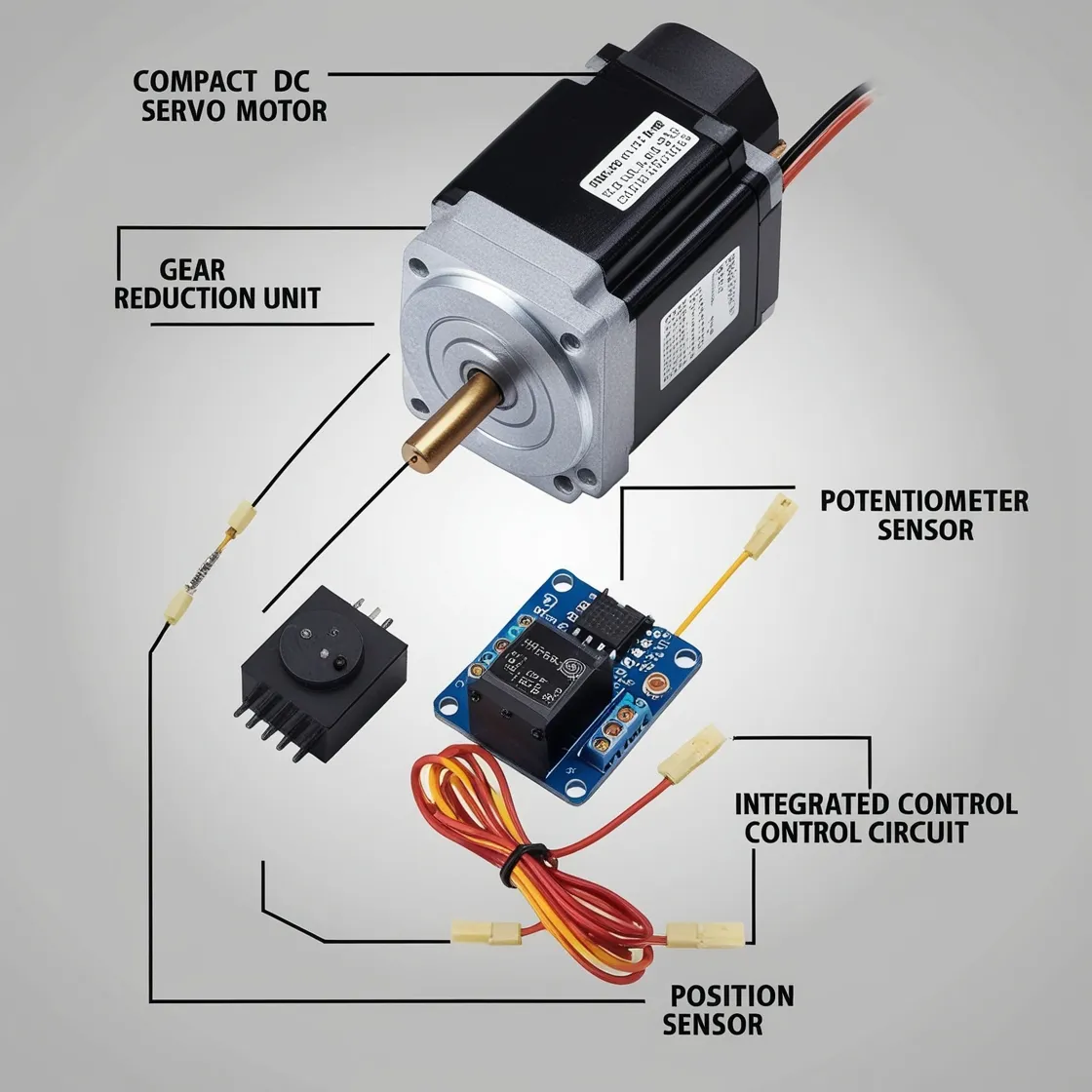

Componentes principais de um servomotor

Compreender os principais componentes de um servomotor é essencial para compreender o seu funcionamento:

- Motor DC: O próprio motor gera movimento de rotação.

- Unidade de redução de engrenagens: Diminui a velocidade do motor para permitir um controlo de posição mais refinado.

- Dispositivo de deteção de posição: Frequentemente um potenciómetro, este sensor fornece feedback ao sistema de controlo, indicando a posição atual do motor.

- Circuito de controlo: Processa o feedback e ajusta a posição do motor em resposta ao sinal de controlo.

Cada componente desempenha um papel fundamental para permitir que o servomotor obtenha um controlo preciso dos seus movimentos, distinguindo-o de outros tipos de motores.

Como funciona um servo motor?

Os servomotores funcionam recebendo um sinal de controlo que dita a posição desejada do eixo. O circuito de controlo aplica então energia ao motor CC, ajustando a sua posição até que o veio atinja o ângulo pretendido. Este processo envolve a monitorização contínua da posição atual através do dispositivo de deteção de posição (um codificador ou um potenciómetro), garantindo uma precisão e um alinhamento consistentes.

O sistema de controlo do servomotor compara continuamente a posição do motor com a posição alvo, ajustando-a conforme necessário para manter o ângulo desejado. Este circuito de controlo é o que permite que os servomotores forneçam um posicionamento preciso mesmo nas aplicações mais exigentes.

Ligações eléctricas num servomotor

Os servomotores incluem normalmente três fios principais, cada um com um objetivo distinto:

- Fio preto: Ligação à terra.

- Fio vermelho: Alimentação eléctrica.

- Fio branco/amarelo: Entrada do sinal de controlo.

Estes fios ajudam o servomotor a receber e a processar os sinais de controlo para ajustar o movimento e a posição.

Rotação e movimento

Os servomotores conseguem um movimento angular controlado, criando um campo magnético rotativo através do fluxo de corrente nos enrolamentos. Este campo magnético, em conjunto com um codificador ótico para seguir as rotações, permite um posicionamento preciso. Para manter a precisão, a rotação do servomotor é normalmente limitada a cerca de 200 graus. Esta limitação de rotação permite um controlo preciso, essencial para aplicações em que o posicionamento exato é fundamental.

Caraterísticas especiais dos servomotores

Os servomotores estão repletos de caraterísticas que os tornam valiosos em várias aplicações industriais e de automação:

- Geração de binário: Os servomotores utilizam frequentemente terras raras ou ímanes permanentes para produzir um binário elevado de forma eficiente, mesmo em modelos compactos.

- Opções de material de engrenagem: As engrenagens de plástico são comuns nos servomotores normais, enquanto os modelos de alta potência utilizam frequentemente engrenagens de metal para maior durabilidade.

Estas caraterísticas aumentam a versatilidade e o desempenho dos servomotores, permitindo uma aplicação robusta em robótica, automação e outros campos que requerem um controlo detalhado.

Comparação de tipos de motores em sistemas servo: Motores AC vs. DC

Nos sistemas servo, são normalmente utilizados motores AC e DC, dependendo dos requisitos da aplicação.

Motores assíncronos de corrente alternada

Utilizados principalmente em sistemas com controlo de velocidade, os motores CA assíncronos são adequados para aplicações que requerem um controlo de velocidade estável e não um elevado desempenho. Embora nem sempre sejam ideais para aplicações de precisão, são eficazes em sistemas em que a estabilidade da velocidade é a principal preocupação.

Motores AC síncronos

Os motores CA síncronos são uma escolha popular para sistemas servo de elevado desempenho. Acionados por formas de onda sinusoidais, os motores síncronos oferecem um controlo de velocidade suave até 0 RPM com um perfil de binário estável. Este tipo de motor é ideal para aplicações que exigem elevada precisão, como máquinas CNC e sistemas de automação avançados.

Motores DC escovados

Os motores CC com escovas têm um design simples e são relativamente fáceis de controlar, o que os torna comuns em aplicações básicas. No entanto, as escovas destes motores podem desgastar-se com o tempo, afectando a fiabilidade a longo prazo.

Motores DC sem escovas (BLDC)

Conhecido pela sua fiabilidade e eficiência, o motor DC sem escovass são frequentemente utilizados em aplicações servo industriais. Estes motores empregam uma comutação trapezoidal e oferecem um excelente equilíbrio entre rentabilidade e desempenho. Embora possam sofrer uma ligeira vibração a baixas velocidades devido ao "cogging", os motores CC sem escovas continuam a ser a melhor escolha para aplicações industriais.

Em resumo, motores DC sem escovas são preferidos na maioria dos ambientes industriais devido ao seu desempenho e à sua relação custo-eficácia.

Controlo de servomotores com sistemas PLC: Componentes essenciais e configuração

Os sistemas de servomotores requerem frequentemente a integração com controladores lógicos programáveis (PLC), que actuam como controladores intermediários para a automatização avançada. Os principais componentes necessários incluem:

- PLC: Fornece saída de impulsos de alta velocidade.

- Servoaccionamento: Actua como intermediário, interpretando os sinais do PLC.

- Servo motor: O atuador final que responde aos sinais de controlo.

Princípio básico de funcionamento

O PLC gera impulsos de comando, que o servo drive interpreta e converte em rotação do motor. A relação típica é a seguinte:

- 1000 impulsos= 1 rotação completa (360°).

- Exemplo: 500 impulsosresultam numa rotação de 180°.

Caraterísticas do sinal de impulso

- Frequência: Normalmente, cerca de 20 KHz.

- Contagem total de impulsos: Determina o ângulo de rotação.

- Controlo de frequência: Controla a velocidade do motor, sendo que as frequências mais elevadas permitem rotações mais rápidas.

Requisitos e programação do PLC

Para um funcionamento correto, o PLC deve suportar a saída de impulsos de alta velocidade e ser capaz de temporizar os impulsos com precisão. A programação deve incluir lógica para geração de impulsos, ajuste de frequência e controlo de posição, bem como regulação de velocidade através da frequência de impulsos.

Principais vantagens dos servomotores

Os servo-motores oferecem uma série de vantagens, especialmente em aplicações industriais e de precisão:

- Eficiência energética: Os servomotores consomem energia apenas quando estão activos e requerem um mínimo de energia em modo de espera, o que resulta em custos operacionais mais baixos.

- Baixo ruído: O funcionamento silencioso é ideal para ambientes com requisitos rigorosos em termos de ruído, como as indústrias médica e de embalagem de alimentos.

- Programabilidade: Os servomotores suportam um controlo programável, permitindo uma automatização personalizada em diferentes cenários.

- Adaptabilidade a condições variáveis: Os servo-motores podem gerir condições complexas, mantendo uma produção consistente mesmo com cargas flutuantes.

- Design compacto: Leves e fáceis de instalar, os servomotores poupam espaço, tornando-os adequados para a automatização em espaços reduzidos.

- Necessidade mínima de manutenção: Os servomotores sem escovas requerem pouca manutenção, uma vez que não têm escovas propensas ao desgaste, o que reduz o tempo de inatividade e os custos de manutenção.

- Controlo preciso da velocidade e da posição: Os servomotores mantêm um desempenho estável a velocidades variáveis, aumentando a eficiência e reduzindo o desperdício de material.

Estas vantagens fazem dos servomotores a escolha preferida para as indústrias que exigem adaptabilidade, precisão e fiabilidade a longo prazo.

O que está dentro de um servomotor?

Os servomotores são compostos por vários componentes-chave que funcionam num circuito de retorno:

- Motor DC ou AC: Gera a rotação necessária para o posicionamento.

- Unidade de redução de engrenagens: Reduz a velocidade de saída e aumenta o binário.

- Sensor de posição: Monitoriza a posição atual do motor.

- Circuito de controlo: Utiliza a retroação da posição para regular a posição e a velocidade do motor.

- Eixo de saída: Liga-se à carga e mantém um posicionamento preciso.

- Cablagem: Fios de alimentação, terra e controlo.

- Ímanes permanentes: Cria o campo magnético rotativo essencial para a geração de binário.

Este ciclo de feedback permite um controlo preciso, que é vital para aplicações em robótica, fabrico e automação.

Porque é que os servomotores não têm ventiladores

Ao contrário dos motores tradicionais, os servomotores são concebidos para minimizar a produção de calor através dos seguintes factores:

- Alta eficiência: Os servo-motores convertem a maior parte da potência em movimento, minimizando o excesso de calor.

- Funcionamento intermitente: Funcionam frequentemente em rajadas curtas, limitando a acumulação de calor.

- Dissipação de calor passiva: Utilizando invólucros ou alhetas de alumínio, os servomotores libertam naturalmente calor.

- Baixo ruído e vibração: O funcionamento sem ventoinha reduz o ruído, tornando os servomotores adequados para aplicações que requerem um funcionamento silencioso.

- Design sem escovas: Muitos servo-motores são sem escovas, o que gera menos calor interno.

Uma vista de perto de um motor elétrico de alto desempenho que mostra o seu design robusto e o rotor de engenharia de precisão.